- Zhongtang Town, Dongguan City, Guangdong, Kiina

- [email protected]

- +8619065048753

Kuinka valmistaa magneettia

Magneetin tuottaminen edellyttää materiaalin magneettisten domeenien kohdistamista. Tässä on yksinkertainen yleiskatsaus prosessiin:

Tarvittavat materiaalit

– Ferromagneettinen materiaali (esim. rauta, nikkeli, koboltti)

– Magnetointilaitteet (esim. vahva magneetti, sähkökela)

– Virtalähde (jos käytät sähkökäämiä)

menetelmät

1. Vahvan magneetin käyttäminen:

– Materiaalit: Ferromagneettinen esine, vahva magneetti.

- Käsitellä asiaa:

1. Iskumenetelmä: Isku ferromagneettista materiaalia vahvan magneetin yhdellä napalla aina samaan suuntaan. Toista useita kertoja.

2. Kosketusmenetelmä: Aseta ferromagneettinen materiaali kosketuksiin vahvan magneetin kanssa pitkäksi aikaa.

2. Sähkökäämin käyttäminen (sähkömagnetismi):

– Materiaalit: Ferromagneettinen sauva, eristetty kuparilanka, virtalähde (akku tai tasavirtalähde).

- Käsitellä asiaa:

1. Kääri käämi: Kiedo eristetty kuparilanka tiukasti ferromagneettisen sauvan ympärille jättäen molempiin päihin tarpeeksi johtoa virtalähteeseen kytkemistä varten.

2. Kytke virtalähteeseen: Liitä johtimen päät virtalähteeseen, jotta virta kulkee kelan läpi. Tämä luo magneettikentän, joka magnetoi sauvan.

3. Kesto: Anna virran kulkea muutaman minuutin ajan varmistaaksesi, että sauva on riittävästi magnetoitunut.

Jokaisen menetelmän vaiheet:

Aivohalvausmenetelmä:

1. Valmistele materiaalit: Hanki vahva magneetti ja ferromagneettinen esine, jonka haluat magnetoida.

2. Veto yhteen suuntaan: vedä magneettia johdonmukaisesti kohdetta pitkin yhteen suuntaan. Tämä kohdistaa materiaalin magneettiset domeenit.

3. Toista: Toista silittäminen useita kertoja vahvistaaksesi magnetointia.

Sähkömagnetismin menetelmä:

1. Kääri lanka: Kiedo eristetty johto ferromagneettisen sauvan ympärille, jolloin muodostuu tiukka kela.

2. Kytke virtalähteeseen: Kiinnitä johtimen päät virtalähteeseen. Kun virta kulkee, se synnyttää magneettikentän.

3. Allow Time: Anna virran kulkea useita minuutteja.

4. Irrota ja testaa: Irrota virtalähde ja testaa tangon magneettisuutta tarkistamalla, vetääkö se puoleensa pieniä metalliesineitä.

Turvallisuus vinkkejä:

– Kun käytät sähköä, varmista asianmukainen eristys sähköiskujen välttämiseksi.

– Käsittele vahvoja magneetteja varoen loukkaantumisen välttämiseksi.

Näitä menetelmiä noudattamalla voit valmistaa magneetin ferromagneettisesta materiaalista.

Neodyymi-rauta-boori (NdFeB) -magneettien tuottaminen sisältää useita yksityiskohtaisia vaiheita raaka-aineiden valmistuksesta lopulliseen magnetointiprosessiin. Tässä on yleiskatsaus siihen liittyvistä päävaiheista:

1. Raaka-aineen valmistelu

– Koostumus: Ensisijaiset alkuaineet ovat neodyymi (Nd), rauta (Fe) ja boori (B) sekä pieniä määriä muita alkuaineita, kuten dysprosiumia (Dy) tai praseodyymiä (Pr) tiettyjen ominaisuuksien vuoksi.

– Sulatus: Raaka-aineet sulatetaan yhteen tyhjiöinduktiouunissa metalliseoksen muodostamiseksi. Tämä auttaa varmistamaan, että materiaalit sekoittuvat perusteellisesti ja kaikki epäpuhtaudet poistetaan.

2. Valu ja murskaus

– Valu: Sula metalliseos valetaan muotteihin harkkojen muodostamiseksi.

– Murskaus: Nämä harkot murskataan sitten karkeaksi jauheeksi.

3. Jyrsintä

– Suihkujyrsintä: Karkeaa jauhetta jalostetaan edelleen suihkumyllyllä hienojakoisten hiukkasten muodostamiseksi, joiden koko on mikrometriä. Tämä on ratkaisevan tärkeää lopullisten magneettien tasaisuuden ja laadun kannalta.

4. Painaminen ja kohdistus

– Puristus: Hieno jauhe puristetaan sitten haluttuun muotoon, tyypillisesti magneettikentän läsnä ollessa. Tämä kenttä auttaa kohdistamaan magneettialueet samaan suuntaan, mikä on kriittistä magneetin lopullisten magneettisten ominaisuuksien kannalta.

5. Sintraus

– Sintraus: Puristetut muodot sintrataan tyhjiöuunissa korkeissa lämpötiloissa (noin 1000-1200°C). Tämä prosessi sulattaa hiukkaset yhteen sulattamatta niitä, jolloin tuloksena on kiinteä, tiheä magneetti.

6. Lämpökäsittely

– Lämpökäsittely: Sintratuille magneeteille tehdään lisälämpökäsittelyjä niiden magneettisten ominaisuuksien ja rakenteellisen vakauden optimoimiseksi.

7. Koneistus

– Koneistus: Sintratut ja käsitellyt magneetit koneistetaan tarkkojen mittojen mukaan. Tämä voi sisältää hiontaa, leikkaamista ja poraamista sovelluksesta riippuen.

8. Pinnoite

– Pinnoite: NdFeB-magneetit ovat alttiita hapettumiselle, joten ne ovat usein

"Kuinka tuotetaan magneetti" on ratkaiseva useista syistä:

Teknologinen innovaatio

Magneettien, erityisesti tehokkaiden tyyppien, kuten neodyymi-rauta-boori (NdFeB) magneettien, valmistusprosessin ymmärtäminen on välttämätöntä teknologisen kehityksen kannalta. Tämän prosessin tunteminen mahdollistaa tehokkaampien, tehokkaampien ja pienikokoisten magneettisten laitteiden kehittämisen, jotka ovat tärkeitä elektroniikassa, uusiutuvassa energiassa, autoteollisuudessa ja lääketeollisuudessa.

- Laadunvalvonta

Yksityiskohtainen kuvaus magneettien valmistusprosessista varmistaa korkean laatutason säilymisen. Jokainen vaihe raaka-aineen valinnasta lopulliseen magneettitestaukseen on kriittinen magneettien tuottamiseksi, joiden suorituskyky on tasainen ja luotettava. Tämä on erityisen tärkeää sovelluksissa, jotka vaativat suurta tarkkuutta ja kestävyyttä.

- Kustannustehokkuus

Tuotantoprosessin tunteminen auttaa tunnistamaan alueet, joilla kustannuksia voidaan alentaa laadusta tinkimättä. Tuotantotekniikoiden innovaatiot, kuten parannetut seoskoostumukset tai tehokkaammat sintrausmenetelmät, voivat alentaa merkittävästi valmistuskustannuksia ja lisätä kilpailukykyä.

- Ympäristövaikutus

Magneettien tuotannossa käytetään harvinaisten maametallien alkuaineita, joilla on ympäristö- ja geopoliittisia vaikutuksia. Prosessin yksityiskohtainen kuvaus korostaa kestävien käytäntöjen, kuten kierrätyksen ja jätteen minimoimisen, tärkeyttä ja voi edistää pyrkimyksiä kohti ympäristöystävällisempiä tuotantomenetelmiä.

- Koulutusarvo

Kattava selitys magneettituotannosta toimii opetusvälineenä opiskelijoille, insinööreille ja tutkijoille. Se auttaa heitä ymmärtämään asiaan liittyvät monimutkaisuudet ja haasteet, mikä edistää materiaalitieteen ja tekniikan periaatteiden syvempää ymmärtämistä.

- Toimialan standardit

Yksityiskohtaiset prosessikuvaukset edistävät alan standardien luomista ja noudattamista. Tämä varmistaa magneettisten tuotteiden yhteentoimivuuden ja yhteensopivuuden eri valmistajien ja sovellusten välillä, mikä edistää johdonmukaisuutta ja luotettavuutta markkinoilla.

- Innovaatiot ja tutkimus

Tuotantoprosessin dokumentointi voi edistää lisätutkimusta ja innovaatioita. Tiedemiehet ja insinöörit voivat hyödyntää olemassa olevaa tietoa tutkiakseen uusia materiaaleja, tekniikoita ja sovelluksia, mikä vie alaa eteenpäin.

- Toimitusketjun läpinäkyvyys

Selkeä ymmärrys magneettien tuottamisesta lisää toimitusketjun läpinäkyvyyttä. Sen avulla sidosryhmät voivat arvioida riskejä paremmin, hallita resursseja ja suunnitella ennakoimattomia tilanteita, mikä varmistaa kriittisten komponenttien vakaan saatavuuden.

- Yhteenvetona voidaan todeta, että magneettien tuotantoprosessin kuvaaminen on elintärkeää teknologian edistämiseksi, laadun varmistamiseksi, kustannusten alentamiseksi, kestävyyden edistämiseksi, tulevien insinöörien kouluttamiseksi, alan standardien ylläpitämiseksi, innovaatioiden edistämiseksi ja toimitusketjun läpinäkyvyyden lisäämiseksi.

Magneettien, erityisesti kehittyneiden, kuten neodyymi-rauta-boori (NdFeB) -magneettien, tuotantoon liittyy useita huipputeknologioita, jotka parantavat niiden suorituskykyä, vähentävät kustannuksia ja minimoivat ympäristövaikutuksia. Tässä on joitain uusimmista tekniikoista, joita käytetään Magneetin tuottamisessa:

- Jauheruiskupuristus (PIM)

Jauheruiskuvalu yhdistää jauhemetallurgian ja muovin ruiskupuristuksen edut. Tämä tekniikka mahdollistaa monimutkaisen muotoisten, pienten magneettien valmistamisen erittäin tarkasti ja minimaalisella jätteellä. Se on erityisen hyödyllinen NdFeB-magneeteille.

- Kuumaisstaattinen puristus (HIP)

Kuumasostaattinen puristus käyttää korkean lämpötilan ja korkean paineen yhdistelmää sintrattujen magneettiaihioiden tiivistämiseen. Tämä tekniikka voi poistaa sisäiset viat ja parantaa magneettien mekaanista lujuutta ja magneettisia ominaisuuksia.

- Additive Manufacturing (3D-tulostus)

Additiivista valmistusta, erityisesti 3D-tulostusta, aletaan vähitellen soveltaa magneettituotannossa. Tämä tekniikka mahdollistaa räätälöityjen magneettien luomisen, joilla on monimutkaiset geometriat ja sisäiset rakenteet, jotka on räätälöity erityisvaatimuksiin.

- Korkean suorituskyvyn tuotantoteknologiat

Tehokkaaseen tuotantoon liittyy automaatio ja nopeat tuotantolinjat tehokkuuden ja tuottavuuden lisäämiseksi. Tämä sisältää automatisoidut puristus-, sintraus- ja työstövaiheet, mikä vähentää ihmisen väliintuloa ja tuotantosyklejä.

- Tehokkaat kierrätystekniikat

NdFeB-magneeteille kehitetään edistyneitä kierrätystekniikoita harvinaisten maametallien erottamiseksi ja uudelleenkäyttöön. Nämä tekniikat auttavat vähentämään riippuvuutta uusista mineraalivaroista ja minimoivat ympäristövaikutuksia.

- Precision Alloy Composition Control

Kehittyneet metallurgiset tekniikat mahdollistavat metalliseoksen koostumuksen ja magneettien mikrorakenteen tarkan hallinnan, mikä optimoi niiden magneettisen suorituskyvyn ja lämpöstabiilisuuden. Tämä sisältää kehittyneiden sulatus- ja seostuslaitteiden käytön.

- Magneettiset nanomateriaalit

Nanoteknologian soveltaminen mahdollistaa ainutlaatuisten ominaisuuksien omaavien magneettisten nanomateriaalien kehittämisen. Näillä materiaaleilla on merkittävä potentiaali korkean teknologian sovelluksissa, kuten biolääketieteellisessä kuvantamisessa ja korkeataajuisissa elektronisissa laitteissa.

- Ympäristöystävälliset tuotantoprosessit

Ympäristövaikutusten vähentämiseksi uusiin tuotantotekniikoihin kuuluu ympäristöystävällisten materiaalien käyttö, haitallisten kemikaalien käytön vähentäminen ja jätehuoltokäytäntöjen parantaminen. Esimerkiksi vesipohjaisia tai vähän myrkyllisiä sideaineita käytetään perinteisten orgaanisten liuottimien sijasta.

- Magneettisen suuntauksen ohjaustekniikka

Tuotannon aikana ulkoisia magneettikenttiä käytetään ohjaamaan magneettisten hiukkasten suuntausta lopputuotteen magneettisen suorituskyvyn maksimoimiseksi. Tätä tekniikkaa käytetään laajalti jauhemetallurgiassa ja puristusprosesseissa.

- Kehittyneet sintraustekniikat

Uudet sintraustekniikat, kuten kipinäplasmasintraus (SPS), sisältävät nopeita kuumennus- ja jäähdytysprosesseja, jotka lyhentävät merkittävästi sintrausaikoja ja parantavat magneettien tiheyttä ja tasaisuutta.

- Johtopäätös

Käyttämällä näitä huipputeknologioita magneettituotannosta tulee tehokkaampaa ja taloudellisempaa, minkä tuloksena magneetit ovat ylivoimaisia ja jotka pystyvät täyttämään monipuoliset ja monimutkaiset vaatimukset. Nämä edistysaskeleet ohjaavat magneettien sovelluksia ja kehitystä eri teollisuudenaloilla.

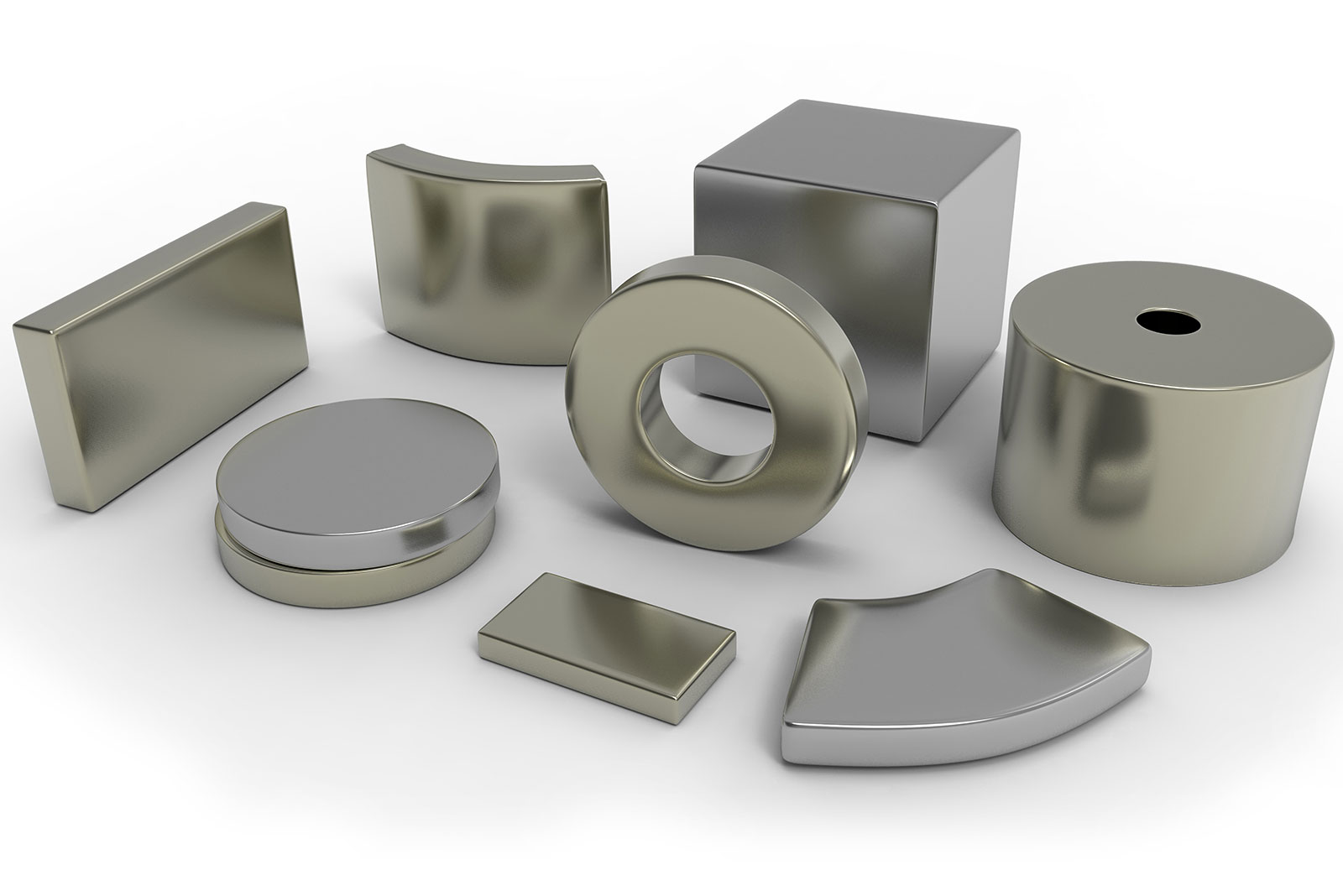

Toimitamme hyväksyttyjä harvinaisten maametallien neodyymimagneetteja eri muotoisina, kokoisina, korkealaatuisina (N30-N52) ja pintakäsittelyinä. Laaja valikoimamme NdFeB-magneetteja sisältää levyjä, lohkoja, nauhoja, renkaita, sauvoja ja paljon muuta. Kaikkia magneettejamme ei näytetä tällä sivustolla. Jos et löydä tarvitsemaasi magneettia, ota meihin yhteyttä jo tänään, niin henkilökuntamme varmistaa, että löydät parhaan magneetin sovellukseesi.

Tilaa nyt

Älä missaa tulevia päivityksiämme! Tilaa jo tänään!

©2024. Dongguan Pegaint magnet CO.,LTD Kaikki oikeudet pidätetään.