- Ville de Zhongtang, ville de Dongguan, Guangdong, Chine

- [email protected]

- +8619065048753

Comment produire un aimant

Produire un aimant consiste à aligner les domaines magnétiques d'un matériau. Voici un aperçu simple du processus :

Les matériaux nécessaires

– Matériau ferromagnétique (par exemple fer, nickel, cobalt)

– Équipement de magnétisation (par exemple, aimant puissant, bobine électrique)

– Source d'alimentation (si utilisation d'une bobine électrique)

Méthodes

1. Utiliser un aimant puissant :

– Matériaux : Objet ferromagnétique, aimant puissant.

- Processus:

1. Méthode de course : Frottez le matériau ferromagnétique avec un pôle d’un aimant puissant, toujours dans la même direction. Répétez plusieurs fois.

2. Méthode de contact : placez le matériau ferromagnétique en contact avec un aimant puissant pendant une période prolongée.

2. Utilisation d'une bobine électrique (électromagnétisme) :

– Matériaux : Tige ferromagnétique, fil de cuivre isolé, source d’alimentation (batterie ou alimentation DC).

- Processus:

1. Enroulez la bobine : enroulez fermement le fil de cuivre isolé autour de la tige ferromagnétique, en laissant suffisamment de fil aux deux extrémités pour pouvoir le connecter à une source d'alimentation.

2. Connectez-vous à la source d'alimentation : connectez les extrémités du fil à la source d'alimentation, permettant au courant de circuler à travers la bobine. Cela crée un champ magnétique qui magnétise la tige.

3. Durée : Laissez le courant circuler pendant quelques minutes pour vous assurer que la tige est suffisamment magnétisée.

Étapes pour chaque méthode :

Méthode d'AVC :

1. Préparez le matériel : Procurez-vous un aimant puissant et l’objet ferromagnétique que vous souhaitez magnétiser.

2. Course dans une direction : déplacez constamment l'aimant le long de l'objet dans une direction. Cela aligne les domaines magnétiques dans le matériau.

3. Répéter : répétez le processus de caresse plusieurs fois pour renforcer la magnétisation.

Méthode électromagnétique :

1. Enroulez le fil : Enroulez le fil isolé autour de la tige ferromagnétique, créant ainsi une bobine serrée.

2. Connectez-vous à la source d'alimentation : fixez les extrémités du fil à une source d'alimentation. Lorsque le courant circule, il génère un champ magnétique.

3. Prévoyez du temps : laissez le courant circuler pendant plusieurs minutes.

4. Déconnectez et testez : Débranchez la source d'alimentation et testez le magnétisme de la tige en vérifiant si elle attire de petits objets métalliques.

Conseils de sécurité :

– Lorsque vous utilisez de l’électricité, assurez-vous d’une bonne isolation pour éviter les chocs électriques.

– Manipulez les aimants puissants avec précaution pour éviter les blessures.

En suivant ces méthodes, vous pouvez produire un aimant à partir d'un matériau ferromagnétique.

La production d'aimants en néodyme-fer-bore (NdFeB) implique plusieurs étapes détaillées, depuis la préparation des matières premières jusqu'au processus de magnétisation final. Voici un aperçu des principales étapes impliquées :

1. Préparation des matières premières

– Composition : Les principaux éléments nécessaires sont le néodyme (Nd), le fer (Fe) et le bore (B), ainsi que de petites quantités d'autres éléments comme le dysprosium (Dy) ou le praséodyme (Pr) pour des propriétés spécifiques.

– Fusion : Les matières premières sont fondues ensemble dans un four à induction sous vide pour former un alliage. Cela permet de garantir que les matériaux sont soigneusement mélangés et que toutes les impuretés sont éliminées.

2. Coulée et écrasement

– Coulée : L’alliage fondu est coulé dans des moules pour former des lingots.

– Concassage : Ces lingots sont ensuite broyés en poudre grossière.

3. Fraisage

– Jet Milling : La poudre grossière est ensuite raffinée à l’aide d’un broyeur à jet pour créer de fines particules d’une taille de l’ordre du micromètre. Ceci est crucial pour l’uniformité et la qualité des aimants finaux.

4. Pressage et alignement

– Pressage : La poudre fine est ensuite pressée pour lui donner la forme souhaitée, généralement en présence d'un champ magnétique. Ce champ permet d'aligner les domaines magnétiques dans la même direction, ce qui est essentiel pour les propriétés magnétiques finales de l'aimant.

5. Frittage

– Frittage : Les formes pressées sont frittées dans un four sous vide à haute température (environ 1 000-1 200°C). Ce processus fusionne les particules sans les faire fondre, ce qui donne un aimant solide et dense.

6. Traitement thermique

– Traitement thermique : Les aimants frittés subissent des traitements thermiques supplémentaires pour optimiser leurs propriétés magnétiques et leur stabilité structurelle.

7. Usinage

– Usinage : Les aimants frittés et traités sont usinés à des dimensions précises. Cela peut impliquer le meulage, la découpe et le perçage, selon l'application.

8. Revêtement

– Revêtement : les aimants NdFeB sont sujets à l’oxydation, ils sont donc souvent

« Comment produire un aimant » est crucial pour plusieurs raisons :

Innovation technologique

Comprendre le processus de production des aimants, en particulier des aimants à haute performance comme les aimants en néodyme-fer-bore (NdFeB), est essentiel pour le progrès technologique. La connaissance de ce processus permet le développement de dispositifs magnétiques plus efficaces, plus puissants et miniaturisés, qui sont fondamentaux dans les industries de l'électronique, des énergies renouvelables, de l'automobile et de la médecine.

- Contrôle de qualité

Une description détaillée du processus de production des aimants garantit le maintien de normes de qualité élevées. Chaque étape, de la sélection des matières premières au test magnétique final, est essentielle pour produire des aimants aux performances constantes et fiables. Ceci est particulièrement important pour les applications nécessitant une précision et une durabilité élevées.

- Rapport coût-efficacité

Connaître le processus de production aide à identifier les domaines dans lesquels les coûts peuvent être réduits sans compromettre la qualité. Les innovations dans les techniques de production, telles que des formulations d'alliages améliorées ou des méthodes de frittage plus efficaces, peuvent réduire considérablement les coûts de fabrication et accroître la compétitivité.

- Impact environnemental

La production d’aimants implique l’utilisation d’éléments de terres rares, qui ont des implications environnementales et géopolitiques. Décrire le processus en détail met en évidence l'importance des pratiques durables, telles que le recyclage et la réduction des déchets, et peut inciter les efforts vers des méthodes de production plus respectueuses de l'environnement.

- Valeur pédagogique

Une explication complète de la production d’aimants constitue un outil pédagogique pour les étudiants, les ingénieurs et les scientifiques. Cela les aide à comprendre les complexités et les défis impliqués, favorisant une appréciation plus approfondie des principes de la science des matériaux et de l'ingénierie.

- Normes de l'industrie

Des descriptions détaillées des processus contribuent à l’établissement et au respect des normes de l’industrie. Cela garantit l'interopérabilité et la compatibilité des produits magnétiques entre différents fabricants et applications, favorisant ainsi la cohérence et la fiabilité sur le marché.

- Innovation et recherche

Documenter le processus de production peut stimuler la recherche et l’innovation. Les scientifiques et les ingénieurs peuvent s’appuyer sur les connaissances existantes pour explorer de nouveaux matériaux, techniques et applications, faisant ainsi progresser le domaine.

- Transparence de la chaîne d'approvisionnement

Une compréhension claire de la manière dont les aimants sont produits améliore la transparence de la chaîne d’approvisionnement. Il permet aux parties prenantes de mieux évaluer les risques, de gérer les ressources et de planifier les imprévus, garantissant ainsi un approvisionnement stable en composants critiques.

- En résumé, décrire le processus de production des aimants est essentiel pour faire progresser la technologie, garantir la qualité, réduire les coûts, promouvoir la durabilité, former les futurs ingénieurs, maintenir les normes de l'industrie, favoriser l'innovation et améliorer la transparence de la chaîne d'approvisionnement.

La production d'aimants, particulièrement d'aimants avancés comme les aimants en néodyme-fer-bore (NdFeB), fait appel à plusieurs technologies de pointe qui améliorent leurs performances, réduisent les coûts et minimisent l'impact environnemental. Voici quelques-unes des dernières techniques utilisées dans Comment produire un aimant :

- Moulage par injection de poudre (PIM)

Le moulage par injection de poudre combine les avantages de la métallurgie des poudres et du moulage par injection plastique. Cette technologie permet de produire de petits aimants de forme complexe avec une grande précision et un minimum de déchets. Il est particulièrement utile pour les aimants NdFeB.

- Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud utilise une combinaison de haute température et de haute pression pour densifier les ébauches d’aimants frittés. Cette technologie peut éliminer les défauts internes, améliorant ainsi la résistance mécanique et les propriétés magnétiques des aimants.

- Fabrication additive (impression 3D)

La fabrication additive, notamment l’impression 3D, s’applique progressivement à la production d’aimants. Cette technologie permet la création d'aimants conçus sur mesure avec des géométries complexes et des structures internes adaptées à des exigences spécifiques.

- Technologies de production à haut débit

La production à haut débit implique l'automatisation et des lignes de production rapides pour augmenter l'efficacité et le rendement. Cela comprend des étapes automatisées de pressage, de frittage et d’usinage, réduisant ainsi l’intervention humaine et les cycles de production.

- Technologies de recyclage efficaces

Pour les aimants NdFeB, des technologies de recyclage avancées sont en cours de développement pour extraire et réutiliser les éléments des terres rares. Ces technologies contribuent à réduire la dépendance à l’égard de nouvelles ressources minérales et à minimiser l’impact environnemental.

- Contrôle de précision de la composition des alliages

Des techniques métallurgiques avancées permettent un contrôle précis de la composition de l'alliage et de la microstructure des aimants, optimisant ainsi leurs performances magnétiques et leur stabilité thermique. Cela inclut l’utilisation d’équipements sophistiqués de fusion et d’alliage.

- Nanomatériaux magnétiques

L’application de la nanotechnologie permet le développement de nanomatériaux magnétiques aux propriétés uniques. Ces matériaux présentent un potentiel important pour des applications de haute technologie telles que l’imagerie biomédicale et les appareils électroniques haute fréquence.

- Processus de production respectueux de l'environnement

Pour réduire l'impact environnemental, les nouvelles technologies de production incluent l'utilisation de matériaux respectueux de l'environnement, une utilisation réduite de produits chimiques nocifs et des pratiques améliorées de gestion des déchets. Par exemple, des liants à base d’eau ou peu toxiques sont utilisés à la place des solvants organiques traditionnels.

- Technologie de contrôle d'orientation magnétique

Pendant la production, des champs magnétiques externes sont utilisés pour contrôler l’orientation des particules magnétiques afin de maximiser les performances magnétiques du produit final. Cette technique est largement utilisée dans la métallurgie des poudres et les procédés de pressage.

- Techniques avancées de frittage

Les nouvelles techniques de frittage, telles que le frittage par plasma étincelant (SPS), impliquent des processus de chauffage et de refroidissement rapides, réduisant considérablement les temps de frittage et améliorant la densité et l'uniformité des aimants.

- Conclusion

En adoptant ces technologies de pointe, la production d’aimants devient plus efficace et économique, ce qui donne lieu à des aimants aux performances supérieures et capables de répondre à des exigences diverses et complexes. Ces avancées stimulent les applications et le développement d’aimants dans diverses industries.

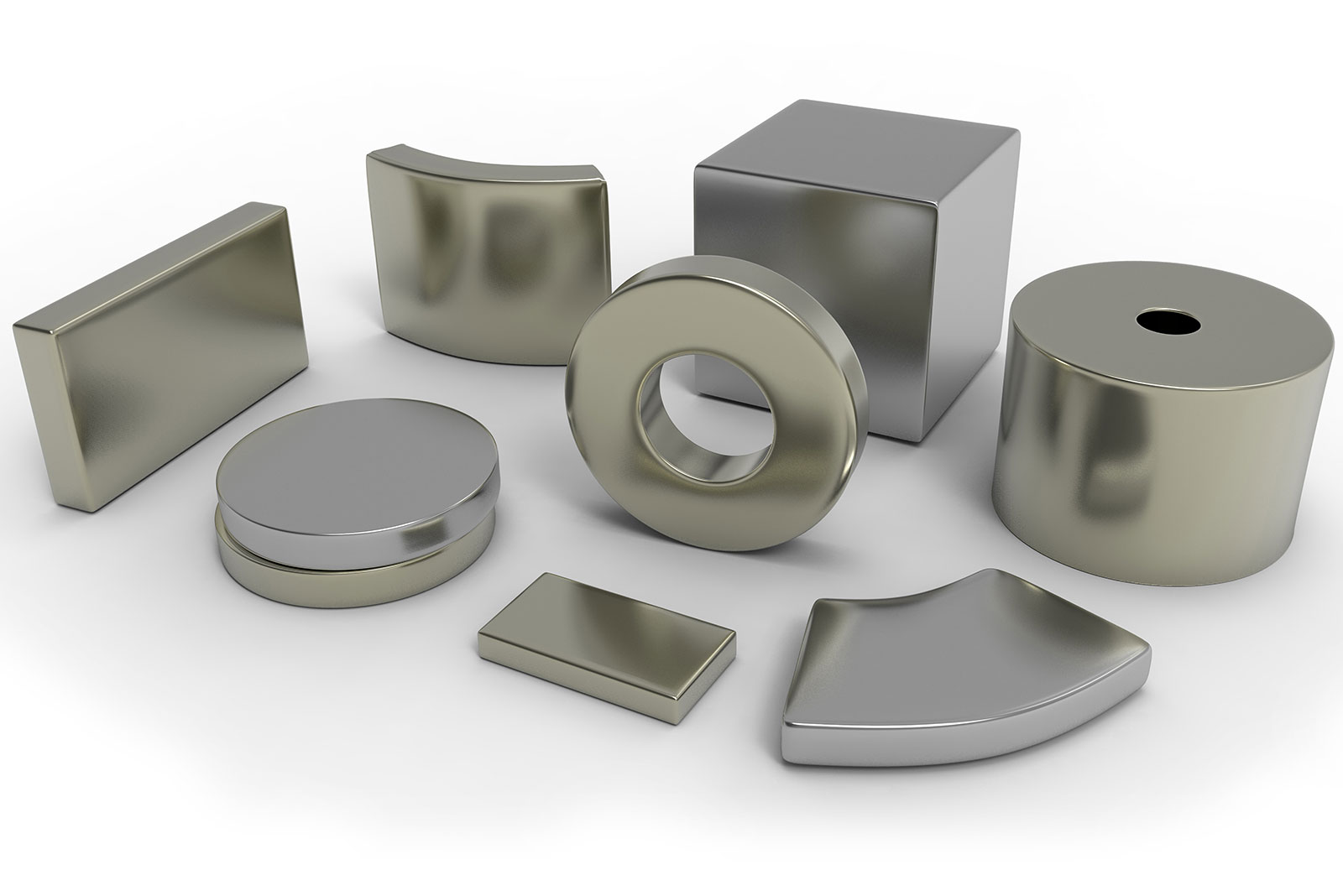

Nous fournissons des aimants en néodyme aux terres rares approuvés dans une variété de formes, de tailles, de qualités premium (de N30 à N52) et de traitements de surface. Notre vaste inventaire d'aimants NdFeB comprend des disques, des blocs, des bandes, des anneaux, des tiges et bien plus encore. Tous nos aimants ne sont pas affichés sur ce site Web. Si vous ne trouvez pas l'aimant dont vous avez besoin, contactez-nous dès aujourd'hui et notre personnel veillera à ce que vous trouviez le meilleur aimant pour votre application.

Abonnez-vous maintenant

Ne manquez pas nos futures mises à jour ! Abonnez-vous aujourd'hui !

©2024. Aimant Dongguan Pegaint CO., LTD Tous droits réservés.