- Kota Zhongtang, Kota Dongguan, Guangdong, Cina

- [email protected]

- +8619065048753

Cara menghasilkan magnet

Memproduksi magnet melibatkan penyelarasan domain magnetik suatu material. Berikut gambaran sederhana prosesnya:

Bahan yang Dibutuhkan

– Bahan feromagnetik (misalnya besi, nikel, kobalt)

– Peralatan magnetisasi (misalnya magnet kuat, kumparan listrik)

– Sumber listrik (jika menggunakan koil listrik)

Metode

1. Menggunakan Magnet yang Kuat:

– Bahan: Benda feromagnetik, magnet kuat.

- Proses:

1. Metode Pukulan: Pukulan pada bahan feromagnetik dengan salah satu kutub magnet yang kuat, selalu dalam arah yang sama. Ulangi beberapa kali.

2. Metode Kontak: Tempatkan bahan feromagnetik bersentuhan dengan magnet yang kuat untuk waktu yang lama.

2. Menggunakan Kumparan Listrik (Elektromagnetisme):

– Bahan: Batang feromagnetik, kawat tembaga berinsulasi, sumber listrik (baterai atau catu daya DC).

- Proses:

1. Bungkus Kumparan: Bungkus erat kawat tembaga berinsulasi di sekitar batang feromagnetik, sisakan kawat secukupnya di kedua ujungnya untuk dihubungkan ke sumber listrik.

2. Hubungkan ke Sumber Listrik: Hubungkan ujung kabel ke sumber listrik, sehingga arus dapat mengalir melalui koil. Ini menciptakan medan magnet yang membuat batang menjadi magnet.

3. Durasi: Biarkan arus mengalir selama beberapa menit untuk memastikan batang memiliki magnet yang cukup.

Langkah-langkah untuk Setiap Metode:

Metode Pukulan:

1. Siapkan Bahan: Dapatkan magnet yang kuat dan benda feromagnetik yang ingin Anda magnetkan.

2. Pukulan Satu Arah: Pukulan magnet secara konsisten sepanjang benda dalam satu arah. Ini menyelaraskan domain magnetik dalam material.

3. Ulangi: Ulangi proses membelai beberapa kali untuk memperkuat magnetisasi.

Metode Elektromagnetisme:

1. Bungkus Kawat: Bungkus kawat berinsulasi di sekitar batang feromagnetik, buatlah kumparan yang rapat.

2. Hubungkan ke Sumber Listrik: Pasang ujung kabel ke sumber listrik. Ketika arus mengalir, itu menghasilkan medan magnet.

3. Izinkan Waktu: Biarkan arus mengalir selama beberapa menit.

4. Putuskan dan Uji: Putuskan sambungan sumber listrik dan uji kemagnetan batang dengan memeriksa apakah batang tersebut menarik benda logam kecil.

Tips Keamanan:

– Saat menggunakan listrik, pastikan isolasi yang tepat untuk menghindari sengatan listrik.

– Tangani magnet yang kuat dengan hati-hati untuk menghindari cedera.

Dengan mengikuti metode berikut, Anda dapat menghasilkan magnet dari bahan feromagnetik.

Pembuatan magnet neodymium-iron-boron (NdFeB) melibatkan beberapa langkah mendetail, mulai dari persiapan bahan mentah hingga proses magnetisasi akhir. Berikut ikhtisar tahapan utama yang terlibat:

1. Persiapan Bahan Baku

– Komposisi: Unsur utama yang dibutuhkan adalah neodymium (Nd), besi (Fe), dan boron (B), serta sejumlah kecil unsur lain seperti disprosium (Dy) atau praseodymium (Pr) untuk sifat tertentu.

– Peleburan: Bahan mentah dilebur bersama dalam tungku induksi vakum untuk membentuk paduan. Hal ini membantu memastikan bahwa bahan-bahan tercampur secara menyeluruh dan segala kotoran dihilangkan.

2. Pengecoran dan Penghancuran

– Pengecoran: Paduan cair dituangkan ke dalam cetakan untuk membentuk ingot.

– Penghancuran: Ingot ini kemudian dihancurkan menjadi bubuk kasar.

3. Penggilingan

– Jet Milling: Serbuk kasar dimurnikan lebih lanjut menggunakan jet mill untuk menghasilkan partikel halus dengan ukuran dalam kisaran mikrometer. Hal ini penting untuk keseragaman dan kualitas magnet akhir.

4. Menekan dan Menyelaraskan

– Pengepresan: Serbuk halus kemudian ditekan menjadi bentuk yang diinginkan, biasanya dengan adanya medan magnet. Medan ini membantu menyelaraskan domain magnet ke arah yang sama, yang sangat penting untuk sifat magnet akhir magnet.

5. Sintering

– Sintering:Bentuk yang dipres disinter dalam tungku vakum pada suhu tinggi (sekitar 1.000-1.200°C). Proses ini menyatukan partikel-partikel tersebut tanpa melelehkannya, sehingga menghasilkan magnet yang padat dan padat.

6. Perlakuan Panas

– Perlakuan Panas: Magnet yang disinter menjalani perlakuan panas tambahan untuk mengoptimalkan sifat magnetik dan stabilitas strukturalnya.

7. Permesinan

– Pemesinan: Magnet yang disinter dan diolah dikerjakan dengan dimensi yang presisi. Hal ini dapat melibatkan penggilingan, pemotongan, dan pengeboran, tergantung pada aplikasinya.

8. Pelapisan

– Pelapisan:Magnet NdFeB rentan terhadap oksidasi, sehingga sering terjadi

“Cara menghasilkan magnet” sangat penting karena beberapa alasan:

Inovasi teknologi

Memahami proses produksi magnet, terutama jenis magnet berperforma tinggi seperti magnet neodymium-iron-boron (NdFeB), sangat penting untuk kemajuan teknologi. Pengetahuan tentang proses ini memungkinkan pengembangan perangkat magnetis yang lebih efisien, bertenaga, dan berukuran kecil, yang merupakan hal mendasar dalam industri elektronik, energi terbarukan, otomotif, dan medis.

- Kontrol kualitas

Penjelasan rinci tentang proses produksi magnet memastikan standar kualitas tinggi dipertahankan. Setiap langkah, mulai dari pemilihan bahan mentah hingga pengujian magnet akhir, sangat penting untuk menghasilkan magnet dengan kinerja yang konsisten dan andal. Hal ini sangat penting terutama untuk aplikasi yang memerlukan presisi dan daya tahan tinggi.

- Penghematan biaya

Mengetahui proses produksi membantu mengidentifikasi area di mana biaya dapat dikurangi tanpa mengurangi kualitas. Inovasi dalam teknik produksi, seperti formulasi paduan yang lebih baik atau metode sintering yang lebih efisien, dapat menurunkan biaya produksi secara signifikan dan meningkatkan daya saing.

- Dampak lingkungan

Produksi magnet melibatkan penggunaan unsur tanah jarang, yang mempunyai implikasi lingkungan dan geopolitik. Penjelasan proses secara rinci menyoroti pentingnya praktik berkelanjutan, seperti daur ulang dan minimalisasi limbah, dan dapat mendorong upaya menuju metode produksi yang lebih ramah lingkungan.

- Nilai Pendidikan

Penjelasan komprehensif tentang produksi magnet berfungsi sebagai alat pendidikan bagi pelajar, insinyur, dan ilmuwan. Hal ini membantu mereka memahami kompleksitas dan tantangan yang ada, mendorong apresiasi yang lebih mendalam terhadap ilmu material dan prinsip-prinsip teknik.

- Standar industri

Deskripsi proses yang terperinci berkontribusi pada penetapan dan kepatuhan terhadap standar industri. Hal ini memastikan interoperabilitas dan kompatibilitas produk magnetik di berbagai produsen dan aplikasi, sehingga meningkatkan konsistensi dan keandalan di pasar.

- Inovasi dan Penelitian

Mendokumentasikan proses produksi dapat merangsang penelitian dan inovasi lebih lanjut. Ilmuwan dan insinyur dapat memanfaatkan pengetahuan yang ada untuk mengeksplorasi material, teknik, dan aplikasi baru, sehingga memajukan bidang ini.

- Transparansi Rantai Pasokan

Pemahaman yang jelas tentang bagaimana magnet diproduksi meningkatkan transparansi rantai pasokan. Hal ini memungkinkan para pemangku kepentingan untuk menilai risiko, mengelola sumber daya, dan merencanakan kontinjensi dengan lebih baik, sehingga memastikan pasokan komponen penting yang stabil.

- Singkatnya, menjelaskan proses produksi magnet sangat penting untuk memajukan teknologi, memastikan kualitas, mengurangi biaya, mendorong keberlanjutan, mendidik insinyur masa depan, mempertahankan standar industri, mendorong inovasi, dan meningkatkan transparansi rantai pasokan.

Memproduksi magnet, khususnya magnet canggih seperti magnet neodymium-iron-boron (NdFeB), melibatkan beberapa teknologi mutakhir yang meningkatkan kinerjanya, mengurangi biaya, dan meminimalkan dampak lingkungan. Berikut beberapa teknik terbaru yang digunakan dalam Cara memproduksi magnet:

- Cetakan Injeksi Serbuk (PIM)

Cetakan injeksi bubuk menggabungkan keunggulan metalurgi serbuk dan cetakan injeksi plastik. Teknologi ini memungkinkan produksi magnet kecil berbentuk kompleks dengan presisi tinggi dan limbah minimal. Ini sangat berguna untuk magnet NdFeB.

- Pengepresan Isostatik Panas (PANGGUL)

Pengepresan isostatik panas menggunakan kombinasi suhu tinggi dan tekanan tinggi untuk memadatkan blanko magnet yang disinter. Teknologi ini dapat menghilangkan cacat internal, meningkatkan kekuatan mekanik dan sifat magnetik magnet.

- Manufaktur Aditif (Pencetakan 3D)

Manufaktur aditif, khususnya pencetakan 3D, secara bertahap diterapkan pada produksi magnet. Teknologi ini memungkinkan pembuatan magnet yang dirancang khusus dengan geometri kompleks dan struktur internal yang disesuaikan dengan kebutuhan spesifik.

- Teknologi Produksi Throughput Tinggi

Produksi dengan throughput tinggi melibatkan otomatisasi dan jalur produksi yang cepat untuk meningkatkan efisiensi dan output. Hal ini mencakup langkah-langkah pengepresan, sintering, dan pemesinan otomatis, sehingga mengurangi intervensi manusia dan siklus produksi.

- Teknologi Daur Ulang yang Efisien

Untuk magnet NdFeB, teknologi daur ulang yang canggih sedang dikembangkan untuk mengekstraksi dan menggunakan kembali unsur tanah jarang. Teknologi ini membantu mengurangi ketergantungan pada sumber daya mineral baru dan meminimalkan dampak terhadap lingkungan.

- Kontrol Komposisi Paduan Presisi

Teknik metalurgi tingkat lanjut memungkinkan kontrol yang tepat terhadap komposisi paduan dan struktur mikro magnet, mengoptimalkan kinerja magnetik dan stabilitas termalnya. Hal ini mencakup penggunaan peralatan peleburan dan paduan yang canggih.

- Nanomaterial Magnetik

Penerapan nanoteknologi memungkinkan pengembangan bahan nano magnetik dengan sifat unik. Bahan-bahan ini mempunyai potensi besar untuk aplikasi teknologi tinggi seperti pencitraan biomedis dan perangkat elektronik frekuensi tinggi.

- Proses Produksi Ramah Lingkungan

Untuk mengurangi dampak lingkungan, teknologi produksi baru mencakup penggunaan bahan ramah lingkungan, pengurangan penggunaan bahan kimia berbahaya, dan peningkatan praktik pengelolaan limbah. Misalnya, bahan pengikat berbahan dasar air atau dengan toksisitas rendah digunakan sebagai pengganti pelarut organik tradisional.

- Teknologi Kontrol Orientasi Magnetik

Selama produksi, medan magnet eksternal digunakan untuk mengontrol orientasi partikel magnet guna memaksimalkan kinerja magnetis produk akhir. Teknik ini banyak digunakan dalam metalurgi serbuk dan proses pengepresan.

- Teknik Sintering Tingkat Lanjut

Teknik sintering baru, seperti sintering plasma percikan (SPS), melibatkan proses pemanasan dan pendinginan yang cepat, sehingga secara signifikan mempersingkat waktu sintering dan meningkatkan kepadatan dan keseragaman magnet.

- Kesimpulan

Dengan mengadopsi teknologi mutakhir ini, produksi magnet menjadi lebih efisien dan ekonomis, sehingga menghasilkan magnet dengan kinerja unggul dan kemampuan untuk memenuhi kebutuhan yang beragam dan kompleks. Kemajuan ini mendorong penerapan dan pengembangan magnet di berbagai industri.

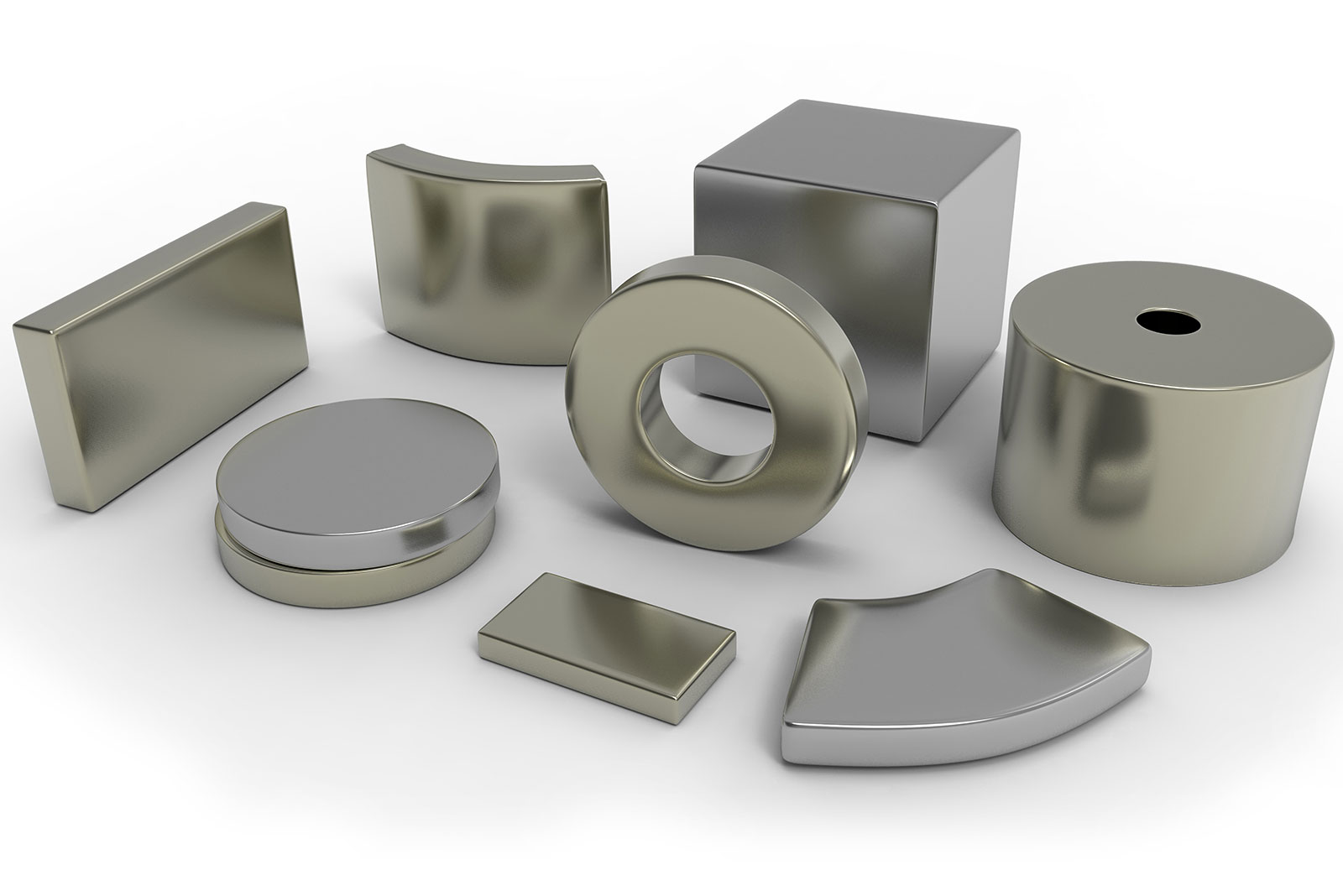

Kami menyediakan magnet tanah jarang neodymium yang disetujui dalam berbagai bentuk, ukuran, kualitas premium (dari N30 hingga N52) dan perawatan permukaan. Persediaan magnet NdFeB kami yang luas mencakup cakram, balok, strip, cincin, batang, dan banyak lagi. Tidak semua magnet kami ditampilkan di website ini. Jika Anda tidak dapat menemukan magnet yang Anda butuhkan, hubungi kami hari ini dan staf kami akan memastikan Anda menemukan magnet terbaik untuk aplikasi Anda.

Berlangganan sekarang

Jangan lewatkan pembaruan kami di masa mendatang! Dapatkan Berlangganan Hari Ini!

©2024. Dongguan Pegaint magnet CO., LTD Semua Hak Dilindungi Undang-Undang.