Berapa Produksi Harian Magnet Neodymium Besi Boron (NdFeB)?

Produksi Harian Magnet Neodymium Besi Boron (NdFeB)

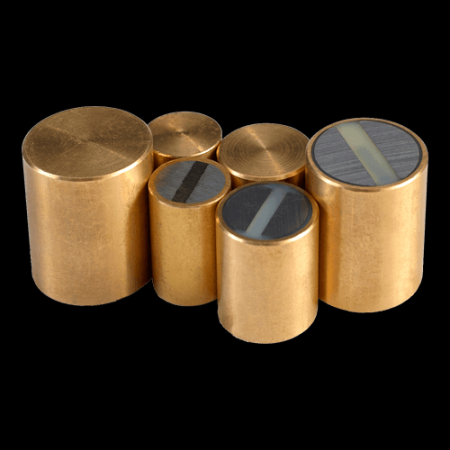

Magnet besi boron neodymium (NdFeB) adalah salah satu magnet permanen paling kuat tersedia saat ini dan banyak digunakan dalam elektronik, otomotif, energi terbarukan dan aplikasi industri. Produksi harian Magnet NdFeB bervariasi tergantung pada produsen, kapasitas produksi, dan permintaan pasar.

Kapasitas Produksi Global

Produsen utama Magnet NdFeB sebagian besar berlokasi di Tiongkok, Jepang, dan Amerika Serikat, yang memproduksi ribuan ton magnet ini setiap tahun. Pabrik-pabrik besar dapat memproduksi ratusan ribu magnet NdFeB per hari, tergantung pada ukuran dan jenis magnet.

Faktor-Faktor Yang Mempengaruhi Produksi Harian

- Pasokan Bahan Baku – Pasokan neodymium, besi, dan boron secara langsung memengaruhi kapasitas produksi. Tiongkok mengendalikan sebagian besar pasokan tanah jarang di dunia dan memainkan peran penting dalam menentukan produksi global.

- Teknologi Manufaktur – Teknologi sintering dan pemrosesan yang canggih meningkatkan efisiensi dan hasil, sehingga meningkatkan produksi harian.

- Permintaan pasar – Permintaan dari industri seperti kendaraan listrik (EV) dan turbin angin telah memengaruhi tingkat produksi secara signifikan.

- Skala produksi – Produsen besar mengoperasikan banyak lini produksi, sehingga meningkatkan hasil produksi.

Rata-rata, pabrik magnet NdFeB berukuran sedang dapat memproduksi 50.000 hingga 200.000 pcs per hari, sementara produsen besar dapat memproduksi lebih dari 500.000 unit per hari, tergantung pada spesifikasi magnet.

Proses produksi magnet Neodymium Iron Boron (NdFeB)

Produksi magnet NdFeB melibatkan beberapa langkah utama, dari persiapan bahan baku hingga magnetisasi dan pengemasan akhir. Berikut ini adalah ikhtisar proses pembuatan magnet NdFeB:

- Persiapan bahan baku

- Neodymium (Nd), besi (Fe), dan boron (B) dicampur dalam proporsi tertentu. Unsur lain seperti disprosium (Dy) atau terbium (Tb) dapat ditambahkan untuk meningkatkan stabilitas termal.

- Bahan tersebut dicairkan dalam tungku induksi vakum pada suhu 1.300–1.400°C untuk membentuk paduan.

- Pengecoran Strip dan Ledakan Hidrogen

- Paduan cair didinginkan dengan cepat menjadi strip tipis menggunakan proses pengecoran strip, menghasilkan struktur berbutir halus.

- Gas hidrogen dimasukkan untuk memecah logam paduan menjadi bubuk melalui ledakan hidrogen.

- Penggilingan Jet

- Paduan tersebut selanjutnya digiling menjadi bubuk halus menggunakan jet mill, sehingga menghasilkan ukuran partikel dalam kisaran 3–5 mikron.

- Menekan dan Menyelaraskan

- Bubuk tersebut dipadatkan menjadi bentuk tertentu menggunakan medan magnet eksternal untuk menyelaraskan butiran, sehingga menghasilkan sifat magnetik yang maksimal.

- Dua metode pengepresan umum:

- Pengepresan aksial – untuk bentuk sederhana.

- Pengepresan isostatik – untuk bentuk kompleks dengan konsistensi yang lebih baik.

- Sintering dan Perlakuan Panas

- Magnet yang ditekan disinter pada suhu 1.080–1.100°C selama beberapa jam dalam ruang hampa atau gas inert.

- Proses pendinginan yang terkendali memperkuat struktur kristal magnet, sehingga meningkatkan sifat magnetik.

- Pemesinan dan Perawatan Permukaan

- Magnet yang disinter dibentuk sesuai ukuran yang diinginkan menggunakan pemotongan kawat, penggilingan, atau pemotongan laser.

- Pelapis permukaan (nikel, seng, epoksi) diterapkan untuk mencegah korosi.

- Magnetisasi dan Kontrol Kualitas

- Magnet yang sudah selesai dibiarkan terkena medan magnet tinggi untuk mendapatkan magnetasi penuh.

- Setiap batch diperiksa kualitasnya untuk kekuatan, daya tahan, dan akurasi dimensi.

- Pengemasan dan Pengiriman

- Magnet tersebut dikemas secara hati-hati dengan gasket untuk mencegah kerusakan dan dikirim ke pelanggan di seluruh dunia.

Pembuatan magnet NdFeB adalah proses yang kompleks dan sangat teknis yang memerlukan kontrol bahan baku, sintering, dan magnetisasi yang tepat untuk memastikan kinerja produk yang tinggi. Karena permintaan Magnet NdFeB terus tumbuh, produsen mengoptimalkan teknik produksi untuk meningkatkan efisiensi dan keberlanjutan.