- Città di Zhongtang, città di Dongguan, Guangdong, Cina

- [email protected]

- +8619065048753

Come produrre il magnete

Produrre un magnete implica allineare i domini magnetici di un materiale. Ecco una semplice panoramica del processo:

Materiale necessario

– Materiale ferromagnetico (ad esempio ferro, nichel, cobalto)

– Apparecchiature di magnetizzazione (ad es. magnete potente, bobina elettrica)

– Fonte di alimentazione (se si utilizza una bobina elettrica)

Metodi

1. Utilizzo di un magnete potente:

– Materiali: oggetto ferromagnetico, forte magnete.

- Processi:

1. Metodo della corsa: Colpire il materiale ferromagnetico con un polo di un potente magnete, sempre nella stessa direzione. Ripeti più volte.

2. Metodo di contatto: posizionare il materiale ferromagnetico in contatto con un forte magnete per un periodo prolungato.

2. Utilizzo di una bobina elettrica (elettromagnetismo):

– Materiali: asta ferromagnetica, filo di rame isolato, fonte di alimentazione (batteria o alimentatore CC).

- Processi:

1. Avvolgi la bobina: avvolgi strettamente il filo di rame isolato attorno all'asta ferromagnetica, lasciando abbastanza filo su entrambe le estremità per collegarlo a una fonte di alimentazione.

2. Collegare alla fonte di alimentazione: collegare le estremità del cavo alla fonte di alimentazione, consentendo alla corrente di fluire attraverso la bobina. Questo crea un campo magnetico, magnetizzando l'asta.

3. Durata: lasciare scorrere la corrente per alcuni minuti per garantire che l'asta sia adeguatamente magnetizzata.

Passaggi per ciascun metodo:

Metodo del tratto:

1. Prepara i materiali: procurati un forte magnete e l'oggetto ferromagnetico che desideri magnetizzare.

2. Traccia in una direzione: accarezza costantemente il magnete lungo l'oggetto in una direzione. Questo allinea i domini magnetici nel materiale.

3. Ripeti: ripeti il processo di carezza più volte per rafforzare la magnetizzazione.

Metodo dell'elettromagnetismo:

1. Avvolgi il filo: avvolgi il filo isolato attorno all'asta ferromagnetica, creando una bobina stretta.

2. Collegamento alla fonte di alimentazione: collegare le estremità del cavo a una fonte di alimentazione. Quando la corrente scorre, genera un campo magnetico.

3. Consenti tempo: lascia scorrere la corrente per diversi minuti.

4. Scollegare e testare: scollegare la fonte di alimentazione e testare il magnetismo dell'asta controllando se attrae piccoli oggetti metallici.

Suggerimenti per la sicurezza:

– Quando si utilizza l'elettricità, garantire un isolamento adeguato per evitare scosse elettriche.

– Maneggiare i potenti magneti con cura per evitare lesioni.

Seguendo questi metodi è possibile produrre un magnete partendo da un materiale ferromagnetico.

La produzione di magneti al neodimio-ferro-boro (NdFeB) prevede diverse fasi dettagliate, dalla preparazione delle materie prime al processo di magnetizzazione finale. Ecco una panoramica delle principali fasi coinvolte:

1. Preparazione delle materie prime

– Composizione: gli elementi primari necessari sono neodimio (Nd), ferro (Fe) e boro (B), insieme a piccole quantità di altri elementi come il disprosio (Dy) o il praseodimio (Pr) per proprietà specifiche.

– Fusione: le materie prime vengono fuse insieme in un forno ad induzione sotto vuoto per formare una lega. Ciò aiuta a garantire che i materiali siano completamente miscelati e che eventuali impurità vengano rimosse.

2. Colata e frantumazione

– Colata: la lega fusa viene colata in stampi per formare lingotti.

– Frantumazione: questi lingotti vengono poi frantumati in polvere grossolana.

3. Fresatura

– Macinazione a getto: la polvere grossolana viene ulteriormente raffinata utilizzando un mulino a getto per creare particelle fini con una dimensione nell'ordine dei micrometri. Questo è fondamentale per l'uniformità e la qualità dei magneti finali.

4. Premendo e allineando

– Pressatura: la polvere fine viene quindi pressata nella forma desiderata, tipicamente in presenza di un campo magnetico. Questo campo aiuta ad allineare i domini magnetici nella stessa direzione, il che è fondamentale per le proprietà magnetiche finali del magnete.

5. Sinterizzazione

– Sinterizzazione: Le forme pressate vengono sinterizzate in un forno sotto vuoto ad alte temperature (circa 1.000-1.200°C). Questo processo fonde insieme le particelle senza scioglierle, risultando in un magnete solido e denso.

6. Trattamento termico

– Trattamento termico: i magneti sinterizzati vengono sottoposti a trattamenti termici aggiuntivi per ottimizzare le loro proprietà magnetiche e la stabilità strutturale.

7. Lavorazione

– Lavorazione: i magneti sinterizzati e trattati vengono lavorati su dimensioni precise. Ciò può comportare la molatura, il taglio e la perforazione, a seconda dell'applicazione.

8. Rivestimento

– Rivestimento: i magneti NdFeB sono soggetti a ossidazione, quindi lo sono spesso

“Come produrre un magnete” è cruciale per diversi motivi:

Innovazione tecnologica

Comprendere il processo di produzione dei magneti, in particolare quelli ad alte prestazioni come i magneti al neodimio-ferro-boro (NdFeB), è essenziale per il progresso tecnologico. La conoscenza di questo processo consente lo sviluppo di dispositivi magnetici più efficienti, potenti e miniaturizzati, fondamentali nell’industria elettronica, delle energie rinnovabili, automobilistica e medica.

- Controllo di qualità

Una descrizione dettagliata del processo di produzione dei magneti garantisce il mantenimento di standard di alta qualità. Ogni fase, dalla selezione delle materie prime al test magnetico finale, è fondamentale per produrre magneti con prestazioni costanti e affidabili. Ciò è particolarmente importante per le applicazioni che richiedono elevata precisione e durata.

- Efficienza dei costi

Conoscere il processo produttivo aiuta a identificare le aree in cui è possibile ridurre i costi senza compromettere la qualità. Le innovazioni nelle tecniche di produzione, come formulazioni migliorate delle leghe o metodi di sinterizzazione più efficienti, possono ridurre significativamente i costi di produzione e aumentare la competitività.

- Impatto ambientale

La produzione di magneti prevede l’utilizzo di elementi di terre rare, che hanno implicazioni ambientali e geopolitiche. Descrivere il processo in dettaglio evidenzia l’importanza di pratiche sostenibili, come il riciclaggio e la riduzione al minimo dei rifiuti, e può indirizzare gli sforzi verso metodi di produzione più ecologici.

- Valore educativo

Una spiegazione completa della produzione dei magneti funge da strumento educativo per studenti, ingegneri e scienziati. Li aiuta a comprendere le complessità e le sfide coinvolte, favorendo un più profondo apprezzamento della scienza dei materiali e dei principi dell'ingegneria.

- Standard di settore

Le descrizioni dettagliate dei processi contribuiscono alla definizione e al rispetto degli standard di settore. Ciò garantisce l'interoperabilità e la compatibilità dei prodotti magnetici tra diversi produttori e applicazioni, promuovendo coerenza e affidabilità sul mercato.

- Innovazione e Ricerca

Documentare il processo di produzione può stimolare ulteriore ricerca e innovazione. Scienziati e ingegneri possono basarsi sulle conoscenze esistenti per esplorare nuovi materiali, tecniche e applicazioni, portando avanti il campo.

- Trasparenza della catena di fornitura

Una chiara comprensione di come vengono prodotti i magneti migliora la trasparenza della catena di approvvigionamento. Consente alle parti interessate di valutare meglio i rischi, gestire le risorse e pianificare gli imprevisti, garantendo una fornitura stabile di componenti critici.

- In sintesi, descrivere il processo di produzione dei magneti è vitale per far avanzare la tecnologia, garantire la qualità, ridurre i costi, promuovere la sostenibilità, formare i futuri ingegneri, mantenere gli standard di settore, promuovere l’innovazione e migliorare la trasparenza della catena di approvvigionamento.

La produzione di magneti, in particolare quelli avanzati come i magneti al neodimio-ferro-boro (NdFeB), coinvolge diverse tecnologie all’avanguardia che ne migliorano le prestazioni, riducono i costi e minimizzano l’impatto ambientale. Ecco alcune delle ultime tecniche utilizzate in Come produrre magneti:

- Stampaggio ad iniezione di polveri (PIM)

Lo stampaggio a iniezione di polveri combina i vantaggi della metallurgia delle polveri e dello stampaggio a iniezione di materie plastiche. Questa tecnologia consente la produzione di piccoli magneti dalla forma complessa con elevata precisione e scarti minimi. È particolarmente utile per i magneti NdFeB.

- Pressatura Isostatica a Caldo (HIP)

La pressatura isostatica a caldo utilizza una combinazione di alta temperatura e alta pressione per densificare i grezzi magnetici sinterizzati. Questa tecnologia può eliminare i difetti interni, migliorando la resistenza meccanica e le proprietà magnetiche dei magneti.

- Produzione additiva (stampa 3D)

La produzione additiva, in particolare la stampa 3D, viene gradualmente applicata alla produzione di magneti. Questa tecnologia consente la creazione di magneti progettati su misura con geometrie complesse e strutture interne su misura per requisiti specifici.

- Tecnologie di produzione ad alto rendimento

La produzione ad alto rendimento prevede l’automazione e linee di produzione rapide per aumentare l’efficienza e la produzione. Ciò include fasi automatizzate di pressatura, sinterizzazione e lavorazione, riducendo l’intervento umano e i cicli di produzione.

- Tecnologie di riciclaggio efficienti

Per i magneti NdFeB sono in fase di sviluppo tecnologie avanzate di riciclaggio per estrarre e riutilizzare gli elementi delle terre rare. Queste tecnologie aiutano a ridurre la dipendenza da nuove risorse minerarie e a minimizzare l’impatto ambientale.

- Controllo di precisione della composizione della lega

Tecniche metallurgiche avanzate consentono un controllo preciso della composizione della lega e della microstruttura dei magneti, ottimizzandone le prestazioni magnetiche e la stabilità termica. Ciò include l'uso di sofisticate apparecchiature per la fusione e la legatura.

- Nanomateriali magnetici

L'applicazione della nanotecnologia consente lo sviluppo di nanomateriali magnetici con proprietà uniche. Questi materiali hanno un potenziale significativo per applicazioni high-tech come l’imaging biomedico e i dispositivi elettronici ad alta frequenza.

- Processi di produzione rispettosi dell'ambiente

Per ridurre l’impatto ambientale, le nuove tecnologie di produzione includono l’uso di materiali ecologici, la riduzione dell’uso di sostanze chimiche dannose e il miglioramento delle pratiche di gestione dei rifiuti. Ad esempio, al posto dei tradizionali solventi organici vengono utilizzati leganti a base acqua o a bassa tossicità.

- Tecnologia di controllo dell'orientamento magnetico

Durante la produzione, vengono utilizzati campi magnetici esterni per controllare l'orientamento delle particelle magnetiche per massimizzare le prestazioni magnetiche del prodotto finale. Questa tecnica è ampiamente utilizzata nella metallurgia delle polveri e nei processi di pressatura.

- Tecniche di sinterizzazione avanzate

Le nuove tecniche di sinterizzazione, come la sinterizzazione al plasma a scintilla (SPS), comportano processi rapidi di riscaldamento e raffreddamento, riducendo significativamente i tempi di sinterizzazione e migliorando la densità e l'uniformità dei magneti.

- Conclusione

Adottando queste tecnologie all'avanguardia, la produzione di magneti diventa più efficiente ed economica, ottenendo magneti con prestazioni superiori e capacità di soddisfare requisiti diversi e complessi. Questi progressi guidano le applicazioni e lo sviluppo dei magneti in vari settori.

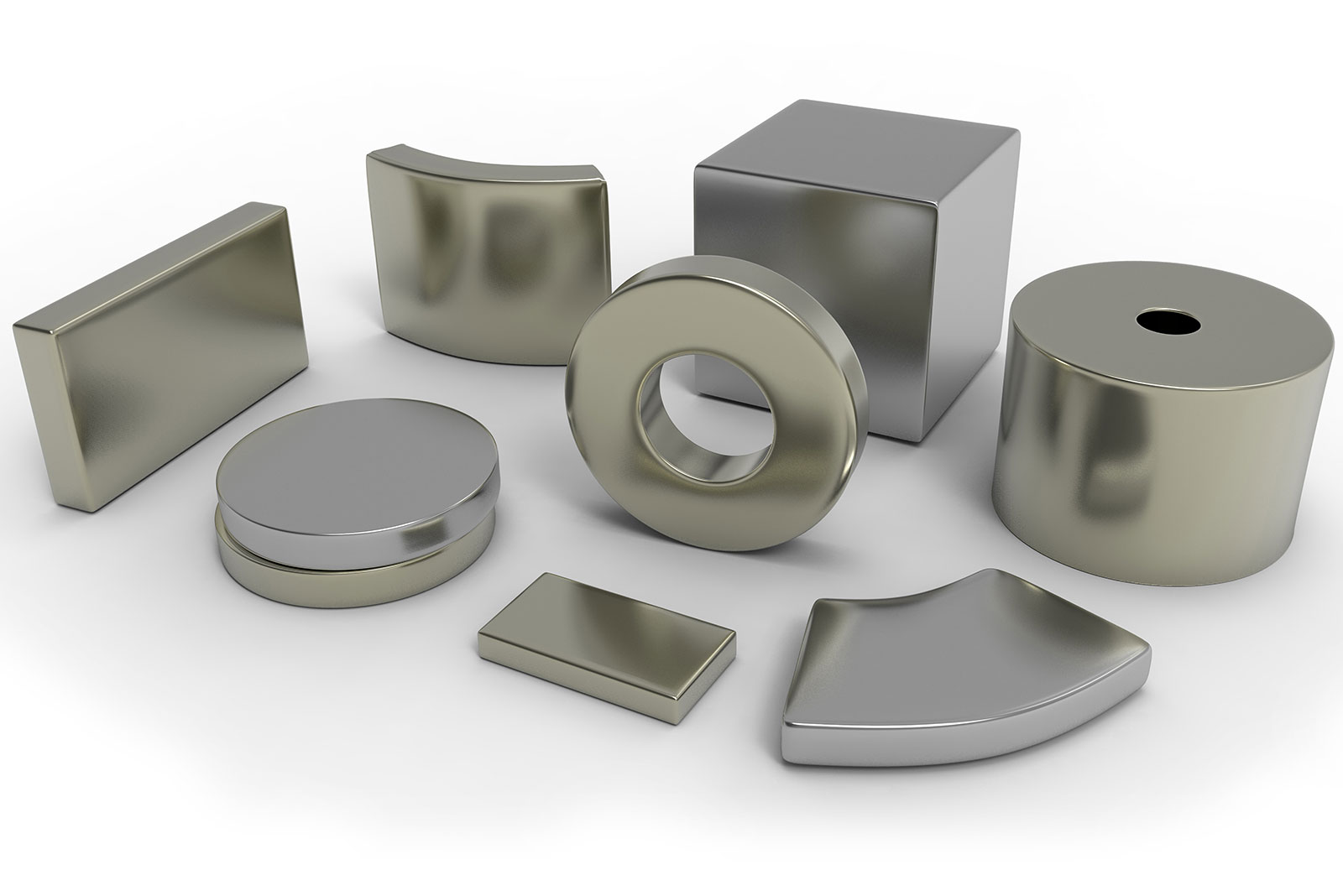

Forniamo magneti al neodimio in terre rare approvati in una varietà di forme, dimensioni, qualità premium (da N30 a N52) e trattamenti superficiali. Il nostro ampio inventario di magneti NdFeB comprende dischi, blocchi, strisce, anelli, aste e altro ancora. Non tutti i nostri magneti sono visualizzati su questo sito. Se non riesci a trovare il magnete di cui hai bisogno, contattaci oggi e il nostro staff si assicurerà di trovare il magnete migliore per la tua applicazione.

Iscriviti ora

Non perdere i nostri futuri aggiornamenti! Iscriviti oggi!

©2024. Magnete Dongguan Pegaint CO.,LTD Tutti i diritti riservati.