- Cidade de Zhongtang, cidade de Dongguan, Guangdong, China

- [email protected]

- +8619065048753

Como produzir ímã

A produção de um ímã envolve o alinhamento dos domínios magnéticos de um material. Aqui está uma visão geral simples do processo:

Materiais necessários

– Material ferromagnético (por exemplo, ferro, níquel, cobalto)

– Equipamento de magnetização (por exemplo, ímã forte, bobina elétrica)

– Fonte de energia (se estiver usando bobina elétrica)

Métodos

1. Usando um ímã forte:

– Materiais: Objeto ferromagnético, ímã forte.

- Processo:

1. Método de curso: Passe o material ferromagnético com um pólo de um ímã forte, sempre na mesma direção. Repita várias vezes.

2. Método de contato: Coloque o material ferromagnético em contato com um ímã forte por um longo período.

2. Usando uma Bobina Elétrica (Eletromagnetismo):

– Materiais: Haste ferromagnética, fio de cobre isolado, fonte de alimentação (bateria ou fonte de alimentação CC).

- Processo:

1. Enrole a bobina: enrole firmemente o fio de cobre isolado ao redor da haste ferromagnética, deixando fio suficiente em ambas as extremidades para conectar a uma fonte de energia.

2. Conecte à fonte de alimentação:Conecte as extremidades do fio à fonte de alimentação, permitindo que a corrente flua através da bobina. Isso cria um campo magnético, magnetizando a haste.

3. Duração: Deixe a corrente fluir por alguns minutos para garantir que a haste esteja adequadamente magnetizada.

Etapas para cada método:

Método de AVC:

1. Prepare os materiais: Pegue um ímã forte e o objeto ferromagnético que deseja magnetizar.

2. Curso em uma direção: Passe consistentemente o ímã ao longo do objeto em uma direção. Isso alinha os domínios magnéticos no material.

3. Repetir: Repita o processo de acariciar várias vezes para fortalecer a magnetização.

Método de eletromagnetismo:

1. Enrole o fio: Enrole o fio isolado ao redor da haste ferromagnética, criando uma bobina apertada.

2. Conecte à fonte de alimentação: Conecte as pontas do fio a uma fonte de alimentação. Quando a corrente flui, ela gera um campo magnético.

3. Permitir tempo: deixe a corrente fluindo por vários minutos.

4. Desconecte e teste: Desconecte a fonte de alimentação e teste o magnetismo da haste, verificando se ela atrai pequenos objetos metálicos.

Dicas de segurança:

– Ao usar eletricidade, garanta um isolamento adequado para evitar choques elétricos.

– Manuseie ímãs fortes com cuidado para evitar ferimentos.

Seguindo esses métodos, você pode produzir um ímã a partir de um material ferromagnético.

A produção de ímãs de neodímio-ferro-boro (NdFeB) envolve diversas etapas detalhadas, desde a preparação da matéria-prima até o processo final de magnetização. Aqui está uma visão geral das principais etapas envolvidas:

1. Preparação de matéria-prima

– Composição: Os elementos primários necessários são neodímio (Nd), ferro (Fe) e boro (B), juntamente com pequenas quantidades de outros elementos como disprósio (Dy) ou praseodímio (Pr) para propriedades específicas.

– Fusão: As matérias-primas são fundidas em um forno de indução a vácuo para formar uma liga. Isto ajuda a garantir que os materiais sejam completamente misturados e quaisquer impurezas sejam removidas.

2. Fundição e britagem

– Fundição: A liga fundida é fundida em moldes para formar lingotes.

– Esmagamento: Esses lingotes são então triturados até virar pó grosso.

3. Fresagem

– Moagem a jato: O pó grosso é posteriormente refinado usando um moinho a jato para criar partículas finas com tamanho na faixa de micrômetros. Isto é crucial para a uniformidade e qualidade dos ímãs finais.

4. Pressionando e Alinhando

– Prensagem: O pó fino é então prensado no formato desejado, normalmente na presença de um campo magnético. Este campo ajuda a alinhar os domínios magnéticos na mesma direção, o que é crítico para as propriedades magnéticas finais do ímã.

5. Sinterização

– Sinterização:As formas prensadas são sinterizadas em forno a vácuo em altas temperaturas (cerca de 1.000-1.200°C). Este processo funde as partículas sem derretê-las, resultando em um ímã sólido e denso.

6. Tratamento térmico

– Tratamento Térmico: Os ímãs sinterizados passam por tratamentos térmicos adicionais para otimizar suas propriedades magnéticas e estabilidade estrutural.

7. Usinagem

– Usinagem: Os ímãs sinterizados e tratados são usinados em dimensões precisas. Isso pode envolver retificação, corte e perfuração, dependendo da aplicação.

8. Revestimento

– Revestimento: Os ímãs NdFeB são propensos à oxidação, por isso são frequentemente

“Como produzir um ímã” é crucial por vários motivos:

Inovação tecnológica

Compreender o processo de produção de ímãs, especialmente tipos de alto desempenho como ímãs de neodímio-ferro-boro (NdFeB), é essencial para o avanço tecnológico. O conhecimento desse processo permite o desenvolvimento de dispositivos magnéticos mais eficientes, potentes e miniaturizados, fundamentais nas indústrias eletrônica, de energia renovável, automotiva e médica.

- Controle de qualidade

Uma descrição detalhada do processo de produção de ímãs garante a manutenção de padrões de alta qualidade. Cada etapa, desde a seleção da matéria-prima até o teste magnético final, é crítica para a produção de ímãs com desempenho consistente e confiável. Isto é especialmente importante para aplicações que exigem alta precisão e durabilidade.

- Eficiência de custos

Conhecer o processo produtivo auxilia na identificação de áreas onde os custos podem ser reduzidos sem comprometer a qualidade. As inovações nas técnicas de produção, tais como formulações de ligas melhoradas ou métodos de sinterização mais eficientes, podem reduzir significativamente os custos de produção e aumentar a competitividade.

- Impacto ambiental

A produção de ímanes envolve a utilização de elementos de terras raras, que têm implicações ambientais e geopolíticas. A descrição detalhada do processo destaca a importância de práticas sustentáveis, como a reciclagem e a minimização de resíduos, e pode impulsionar esforços no sentido de métodos de produção mais ecológicos.

- Valor educacional

Uma explicação abrangente da produção de ímãs serve como uma ferramenta educacional para estudantes, engenheiros e cientistas. Ajuda-os a compreender as complexidades e desafios envolvidos, promovendo uma apreciação mais profunda da ciência dos materiais e dos princípios da engenharia.

- Padrões industriais

Descrições detalhadas dos processos contribuem para o estabelecimento e adesão aos padrões da indústria. Isto garante a interoperabilidade e compatibilidade de produtos magnéticos entre diferentes fabricantes e aplicações, promovendo consistência e confiabilidade no mercado.

- Inovação e Pesquisa

Documentar o processo de produção pode estimular mais pesquisas e inovações. Cientistas e engenheiros podem aproveitar o conhecimento existente para explorar novos materiais, técnicas e aplicações, impulsionando o campo.

- Transparência da cadeia de suprimentos

Uma compreensão clara de como os ímãs são produzidos aumenta a transparência da cadeia de suprimentos. Ela permite que as partes interessadas avaliem melhor os riscos, gerenciem recursos e planejem contingências, garantindo um suprimento estável de componentes críticos.

- Em resumo, descrever o processo de produção de ímanes é vital para o avanço da tecnologia, garantir a qualidade, reduzir custos, promover a sustentabilidade, educar futuros engenheiros, manter os padrões da indústria, promover a inovação e aumentar a transparência da cadeia de abastecimento.

A produção de ímãs, especialmente os avançados, como os ímãs de neodímio-ferro-boro (NdFeB), envolve diversas tecnologias de ponta que melhoram seu desempenho, reduzem custos e minimizam o impacto ambiental. Aqui estão algumas das técnicas mais recentes usadas em Como produzir ímã:

- Moldagem por injeção de pó (PIM)

A moldagem por injeção de pó combina os benefícios da metalurgia do pó e da moldagem por injeção de plástico. Esta tecnologia permite a produção de pequenos ímãs de formato complexo com alta precisão e desperdício mínimo. É especialmente útil para ímãs NdFeB.

- Prensagem Isostática a Quente (HIP)

A prensagem isostática a quente usa uma combinação de alta temperatura e alta pressão para densificar peças magnéticas sinterizadas. Esta tecnologia pode eliminar defeitos internos, melhorando a resistência mecânica e as propriedades magnéticas dos ímãs.

- Fabricação Aditiva (Impressão 3D)

A fabricação aditiva, especialmente a impressão 3D, está sendo gradualmente aplicada à produção de ímãs. Esta tecnologia permite a criação de ímãs personalizados com geometrias complexas e estruturas internas adaptadas a requisitos específicos.

- Tecnologias de produção de alto rendimento

A produção de alto rendimento envolve automação e linhas de produção rápidas para aumentar a eficiência e a produção. Isso inclui etapas automatizadas de prensagem, sinterização e usinagem, reduzindo a intervenção humana e os ciclos de produção.

- Tecnologias de reciclagem eficientes

Para os ímãs NdFeB, estão sendo desenvolvidas tecnologias avançadas de reciclagem para extrair e reutilizar elementos de terras raras. Estas tecnologias ajudam a reduzir a dependência de novos recursos minerais e a minimizar o impacto ambiental.

- Controle de composição de liga de precisão

Técnicas metalúrgicas avançadas permitem o controle preciso da composição da liga e da microestrutura dos ímãs, otimizando seu desempenho magnético e estabilidade térmica. Isto inclui o uso de equipamentos sofisticados de fusão e liga.

- Nanomateriais Magnéticos

A aplicação da nanotecnologia possibilita o desenvolvimento de nanomateriais magnéticos com propriedades únicas. Esses materiais possuem um potencial significativo para aplicações de alta tecnologia, como imagens biomédicas e dispositivos eletrônicos de alta frequência.

- Processos de produção ecologicamente corretos

Para reduzir o impacto ambiental, as novas tecnologias de produção incluem a utilização de materiais ecológicos, a redução da utilização de produtos químicos nocivos e melhores práticas de gestão de resíduos. Por exemplo, são utilizados ligantes à base de água ou de baixa toxicidade em vez dos solventes orgânicos tradicionais.

- Tecnologia de controle de orientação magnética

Durante a produção, campos magnéticos externos são usados para controlar a orientação das partículas magnéticas para maximizar o desempenho magnético do produto final. Esta técnica é amplamente utilizada em processos de metalurgia do pó e prensagem.

- Técnicas Avançadas de Sinterização

Novas técnicas de sinterização, como a sinterização por plasma spark (SPS), envolvem processos rápidos de aquecimento e resfriamento, encurtando significativamente os tempos de sinterização e melhorando a densidade e uniformidade dos ímãs.

- Conclusão

Ao adotar essas tecnologias de ponta, a produção de ímãs torna-se mais eficiente e econômica, resultando em ímãs com desempenho superior e capacidade de atender a requisitos diversos e complexos. Esses avanços impulsionam as aplicações e o desenvolvimento de ímãs em vários setores.

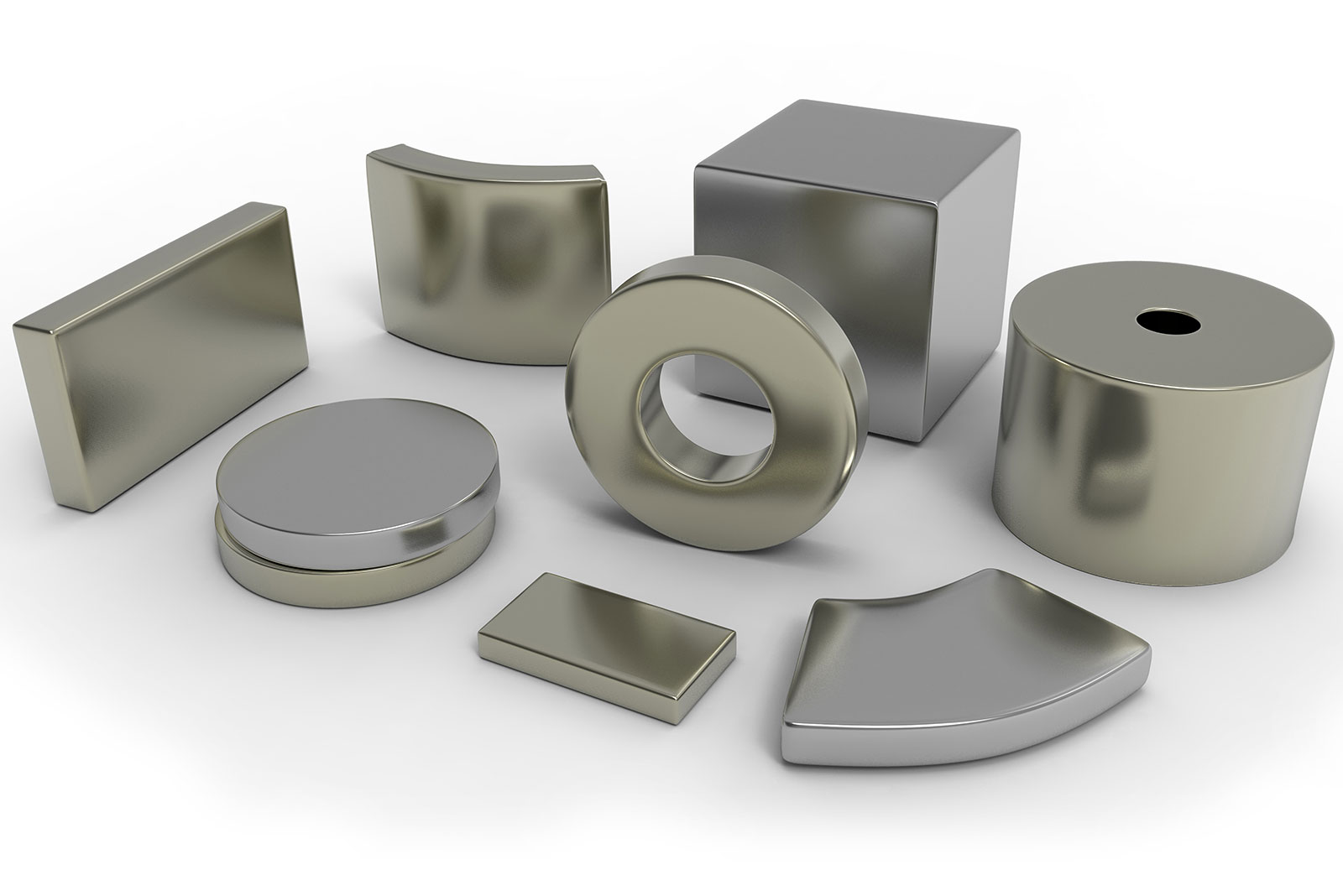

Fornecemos ímãs de terras raras de neodímio aprovados em uma variedade de formatos, tamanhos, qualidades premium (de N30 a N52) e tratamentos de superfície. Nosso extenso estoque de ímãs NdFeB inclui discos, blocos, tiras, anéis, hastes e muito mais. Nem todos os nossos ímãs são exibidos neste site. Se você não encontrar o ímã que precisa, entre em contato conosco hoje e nossa equipe garantirá que você encontre o melhor ímã para sua aplicação.

Inscreva-se agora

Não perca nossas atualizações futuras! Inscreva-se hoje!

©2024. Dongguan Pegaint magnet CO., LTD Todos os direitos reservados.