- Stadt Zhongtang, Stadt Dongguan, Guangdong, China

- [email protected]

- +8619065048753

Wie man Magnete herstellt

Bei der Herstellung eines Magneten werden die magnetischen Domänen eines Materials ausgerichtet. Hier ist eine einfache Übersicht über den Vorgang:

Benötigte Materialien

– Ferromagnetisches Material (z. B. Eisen, Nickel, Kobalt)

– Magnetisierungsgeräte (zB starker Magnet, elektrische Spule)

– Stromquelle (bei Verwendung einer elektrischen Spule)

Methoden

1. Verwendung eines starken Magneten:

– Materialien: Ferromagnetisches Objekt, starker Magnet.

- Verfahren:

1. Streichmethode: Streichen Sie mit einem Pol eines starken Magneten immer in die gleiche Richtung über das ferromagnetische Material. Mehrmals wiederholen.

2. Kontaktmethode: Bringen Sie das ferromagnetische Material für längere Zeit in Kontakt mit einem starken Magneten.

2. Verwendung einer elektrischen Spule (Elektromagnetismus):

– Materialien: Ferromagnetischer Stab, isolierter Kupferdraht, Stromquelle (Batterie oder Gleichstromversorgung).

- Verfahren:

1. Wickeln Sie die Spule: Wickeln Sie den isolierten Kupferdraht fest um den ferromagnetischen Stab und lassen Sie an beiden Enden genügend Draht übrig, um ihn an eine Stromquelle anzuschließen.

2. An die Stromquelle anschließen: Schließen Sie die Enden des Kabels an die Stromquelle an, sodass Strom durch die Spule fließen kann. Dadurch entsteht ein Magnetfeld, das den Stab magnetisiert.

3. Dauer: Lassen Sie den Strom einige Minuten fließen, um sicherzustellen, dass der Stab ausreichend magnetisiert ist.

Schritte für jede Methode:

Strichmethode:

1. Bereiten Sie die Materialien vor: Besorgen Sie sich einen starken Magneten und das ferromagnetische Objekt, das Sie magnetisieren möchten.

2. In eine Richtung streichen: Streichen Sie mit dem Magneten gleichmäßig in eine Richtung am Objekt entlang. Dadurch werden die magnetischen Domänen im Material ausgerichtet.

3. Wiederholen: Wiederholen Sie den Streichvorgang mehrmals, um die Magnetisierung zu verstärken.

Elektromagnetismus-Methode:

1. Wickeln Sie den Draht: Wickeln Sie den isolierten Draht um den ferromagnetischen Stab, sodass eine dichte Spule entsteht.

2. An Stromquelle anschließen: Schließen Sie die Enden des Kabels an eine Stromquelle an. Wenn Strom fließt, erzeugt er ein Magnetfeld.

3. Zeit lassen: Lassen Sie den Strom mehrere Minuten fließen.

4. Trennen und testen: Trennen Sie die Stromquelle und testen Sie den Stab auf Magnetismus, indem Sie prüfen, ob er kleine Metallobjekte anzieht.

Sicherheitstipps:

– Achten Sie bei der Verwendung von Elektrizität auf eine ausreichende Isolierung, um Stromschläge zu vermeiden.

– Gehen Sie vorsichtig mit starken Magneten um, um Verletzungen zu vermeiden.

Mit diesen Methoden können Sie einen Magneten aus ferromagnetischem Material herstellen.

Die Herstellung von Neodym-Eisen-Bor-Magneten (NdFeB) umfasst mehrere detaillierte Schritte, von der Vorbereitung der Rohstoffe bis zum endgültigen Magnetisierungsprozess. Hier ist ein Überblick über die wichtigsten Schritte:

1. Rohstoffaufbereitung

– Zusammensetzung: Die primär benötigten Elemente sind Neodym (Nd), Eisen (Fe) und Bor (B) sowie kleine Mengen anderer Elemente wie Dysprosium (Dy) oder Praseodym (Pr) für bestimmte Eigenschaften.

– Schmelzen: Die Rohstoffe werden in einem Vakuuminduktionsofen zu einer Legierung zusammengeschmolzen. Dadurch wird sichergestellt, dass die Materialien gründlich vermischt und alle Verunreinigungen entfernt werden.

2. Gießen und Zerkleinern

– Gießen: Die geschmolzene Legierung wird in Formen gegossen, um Barren zu formen.

– Zerkleinern: Diese Barren werden dann zu grobem Pulver zerkleinert.

3. Fräsen

– Strahlmühle: Das grobe Pulver wird in einer Strahlmühle weiter verfeinert, um feine Partikel mit einer Größe im Mikrometerbereich zu erzeugen. Dies ist entscheidend für die Einheitlichkeit und Qualität der endgültigen Magnete.

4. Anpressen und Ausrichten

– Pressen: Anschließend wird das feine Pulver in die gewünschte Form gepresst, normalerweise in Gegenwart eines Magnetfelds. Dieses Feld hilft dabei, die magnetischen Domänen in die gleiche Richtung auszurichten, was für die endgültigen magnetischen Eigenschaften des Magneten entscheidend ist.

5. Sintern

– Sintern: Die gepressten Formen werden in einem Vakuumofen bei hohen Temperaturen (ca. 1.000–1.200 °C) gesintert. Bei diesem Verfahren verschmelzen die Partikel miteinander, ohne sie zu schmelzen, und es entsteht ein fester, dichter Magnet.

6. Wärmebehandlung

– Wärmebehandlung: Die gesinterten Magnete werden zusätzlichen Wärmebehandlungen unterzogen, um ihre magnetischen Eigenschaften und strukturelle Stabilität zu optimieren.

7. Bearbeitung

– Bearbeitung: Die gesinterten und behandelten Magnete werden auf die genauen Abmessungen bearbeitet. Dies kann je nach Anwendung Schleifen, Schneiden und Bohren umfassen.

8. Beschichtung

– Beschichtung:NdFeB-Magnete neigen zur Oxidation, daher werden sie oft

Die Frage „Wie stellt man einen Magneten her?“ ist aus mehreren Gründen von entscheidender Bedeutung:

Technische Innovation

Das Verständnis des Herstellungsprozesses von Magneten, insbesondere von Hochleistungsmagneten wie Neodym-Eisen-Bor (NdFeB), ist für den technologischen Fortschritt von entscheidender Bedeutung. Das Wissen über diesen Prozess ermöglicht die Entwicklung effizienterer, leistungsfähigerer und miniaturisierter Magnetgeräte, die in der Elektronik-, erneuerbaren Energie-, Automobil- und Medizinbranche von grundlegender Bedeutung sind.

- Qualitätskontrolle

Eine detaillierte Beschreibung des Magnetherstellungsprozesses stellt sicher, dass hohe Qualitätsstandards eingehalten werden. Jeder Schritt, von der Auswahl des Rohmaterials bis zur abschließenden Magnetprüfung, ist entscheidend für die Herstellung von Magneten mit gleichbleibender und zuverlässiger Leistung. Dies ist besonders wichtig für Anwendungen, die hohe Präzision und Haltbarkeit erfordern.

- Kosteneffizienz

Die Kenntnis des Produktionsprozesses hilft dabei, Bereiche zu identifizieren, in denen Kosten gesenkt werden können, ohne die Qualität zu beeinträchtigen. Innovationen in den Produktionstechniken, wie verbesserte Legierungsformeln oder effizientere Sintermethoden, können die Herstellungskosten deutlich senken und die Wettbewerbsfähigkeit steigern.

- Umweltbelastung

Bei der Herstellung von Magneten kommen seltene Erden zum Einsatz, die ökologische und geopolitische Auswirkungen haben. Eine detaillierte Beschreibung des Prozesses unterstreicht die Bedeutung nachhaltiger Praktiken wie Recycling und Abfallminimierung und kann Bemühungen um umweltfreundlichere Produktionsmethoden vorantreiben.

- Bildungswert

Eine umfassende Erläuterung der Magnetherstellung dient als Lehrmittel für Studenten, Ingenieure und Wissenschaftler. Sie hilft ihnen, die damit verbundenen Komplexitäten und Herausforderungen zu verstehen und fördert ein tieferes Verständnis für Materialwissenschaft und technische Prinzipien.

- Industriestandards

Detaillierte Prozessbeschreibungen tragen zur Etablierung und Einhaltung von Industriestandards bei. Dies gewährleistet die Interoperabilität und Kompatibilität magnetischer Produkte zwischen verschiedenen Herstellern und Anwendungen und fördert Konsistenz und Zuverlässigkeit auf dem Markt.

- Innovation und Forschung

Die Dokumentation des Produktionsprozesses kann weitere Forschung und Innovationen anregen. Wissenschaftler und Ingenieure können auf dem vorhandenen Wissen aufbauen, um neue Materialien, Techniken und Anwendungen zu erforschen und so das Fachgebiet voranzubringen.

- Transparenz in der Lieferkette

Ein klares Verständnis der Herstellung von Magneten verbessert die Transparenz in der Lieferkette. Die Beteiligten können Risiken besser einschätzen, Ressourcen besser verwalten und für Eventualitäten planen, um eine stabile Versorgung mit kritischen Komponenten sicherzustellen.

- Zusammenfassend lässt sich sagen, dass die Beschreibung des Produktionsprozesses von Magneten von entscheidender Bedeutung ist, um die Technologie voranzutreiben, die Qualität sicherzustellen, die Kosten zu senken, die Nachhaltigkeit zu fördern, zukünftige Ingenieure auszubilden, Industriestandards einzuhalten, Innovationen zu fördern und die Transparenz der Lieferkette zu verbessern.

Bei der Herstellung von Magneten, insbesondere von hochentwickelten Magneten wie Neodym-Eisen-Bor (NdFeB), kommen mehrere hochmoderne Technologien zum Einsatz, die ihre Leistung verbessern, Kosten senken und die Umweltbelastung minimieren. Hier sind einige der neuesten Techniken, die bei der Herstellung von Magneten zum Einsatz kommen:

- Pulverspritzguss (PIM)

Pulverspritzguss kombiniert die Vorteile der Pulvermetallurgie und des Kunststoffspritzgusses. Diese Technologie ermöglicht die Herstellung komplexer, kleiner Magnete mit hoher Präzision und minimalem Abfall. Sie ist besonders nützlich für NdFeB-Magnete.

- Heißisostatisches Pressen (HIP)

Beim heißisostatischen Pressen werden gesinterte Magnetrohlinge durch eine Kombination aus hoher Temperatur und hohem Druck verdichtet. Mit dieser Technologie können innere Defekte beseitigt und die mechanische Festigkeit und die magnetischen Eigenschaften der Magnete verbessert werden.

- Additive Fertigung (3D-Druck)

Additive Fertigung, insbesondere 3D-Druck, wird zunehmend in der Magnetproduktion eingesetzt. Diese Technologie ermöglicht die Herstellung maßgeschneiderter Magnete mit komplexen Geometrien und inneren Strukturen, die auf spezifische Anforderungen zugeschnitten sind.

- Durchsatz-Produktionstechnologien

Bei der Hochdurchsatzproduktion werden Automatisierung und schnelle Produktionslinien eingesetzt, um die Effizienz und den Durchsatz zu steigern. Dazu gehören automatisierte Press-, Sinter- und Bearbeitungsschritte, wodurch menschliche Eingriffe und Produktionszyklen reduziert werden.

- Effiziente Recycling-Technologien

Für NdFeB-Magnete werden fortschrittliche Recyclingtechnologien entwickelt, um Seltenerdelemente zu extrahieren und wiederzuverwenden. Diese Technologien tragen dazu bei, die Abhängigkeit von neuen Mineralressourcen zu verringern und die Umweltbelastung zu minimieren.

- Präzise Kontrolle der Legierungszusammensetzung

Fortschrittliche metallurgische Techniken ermöglichen eine präzise Kontrolle der Legierungszusammensetzung und Mikrostruktur der Magnete und optimieren so ihre magnetische Leistung und thermische Stabilität. Dazu gehört der Einsatz hochentwickelter Schmelz- und Legierungsgeräte.

- Magnetische Nanomaterialien

Der Einsatz von Nanotechnologie ermöglicht die Entwicklung magnetischer Nanomaterialien mit einzigartigen Eigenschaften. Diese Materialien bergen großes Potenzial für Hightech-Anwendungen wie biomedizinische Bildgebung und elektronische Hochfrequenzgeräte.

- Umweltfreundliche Produktionsprozesse

Um die Umweltbelastung zu reduzieren, werden bei neuen Produktionstechnologien umweltfreundliche Materialien verwendet, weniger schädliche Chemikalien eingesetzt und die Abfallentsorgung verbessert. Beispielsweise werden anstelle der herkömmlichen organischen Lösungsmittel wasserbasierte oder wenig toxische Bindemittel verwendet.

- Magnetische Orientierungskontrolltechnologie

Während der Produktion werden externe Magnetfelder verwendet, um die Ausrichtung magnetischer Partikel zu steuern und so die magnetische Leistung des Endprodukts zu maximieren. Diese Technik wird häufig in der Pulvermetallurgie und bei Pressprozessen eingesetzt.

- Fortgeschrittene Sintertechniken

Neue Sintertechniken wie das Spark-Plasma-Sintern (SPS) beinhalten schnelle Heiz- und Abkühlprozesse, wodurch die Sinterzeiten erheblich verkürzt und die Dichte und Gleichmäßigkeit der Magnete verbessert werden.

- Abschluss

Durch den Einsatz dieser Spitzentechnologien wird die Magnetproduktion effizienter und wirtschaftlicher. Das Ergebnis sind Magnete mit überlegener Leistung und der Fähigkeit, vielfältige und komplexe Anforderungen zu erfüllen. Diese Fortschritte treiben die Anwendung und Entwicklung von Magneten in verschiedenen Branchen voran.

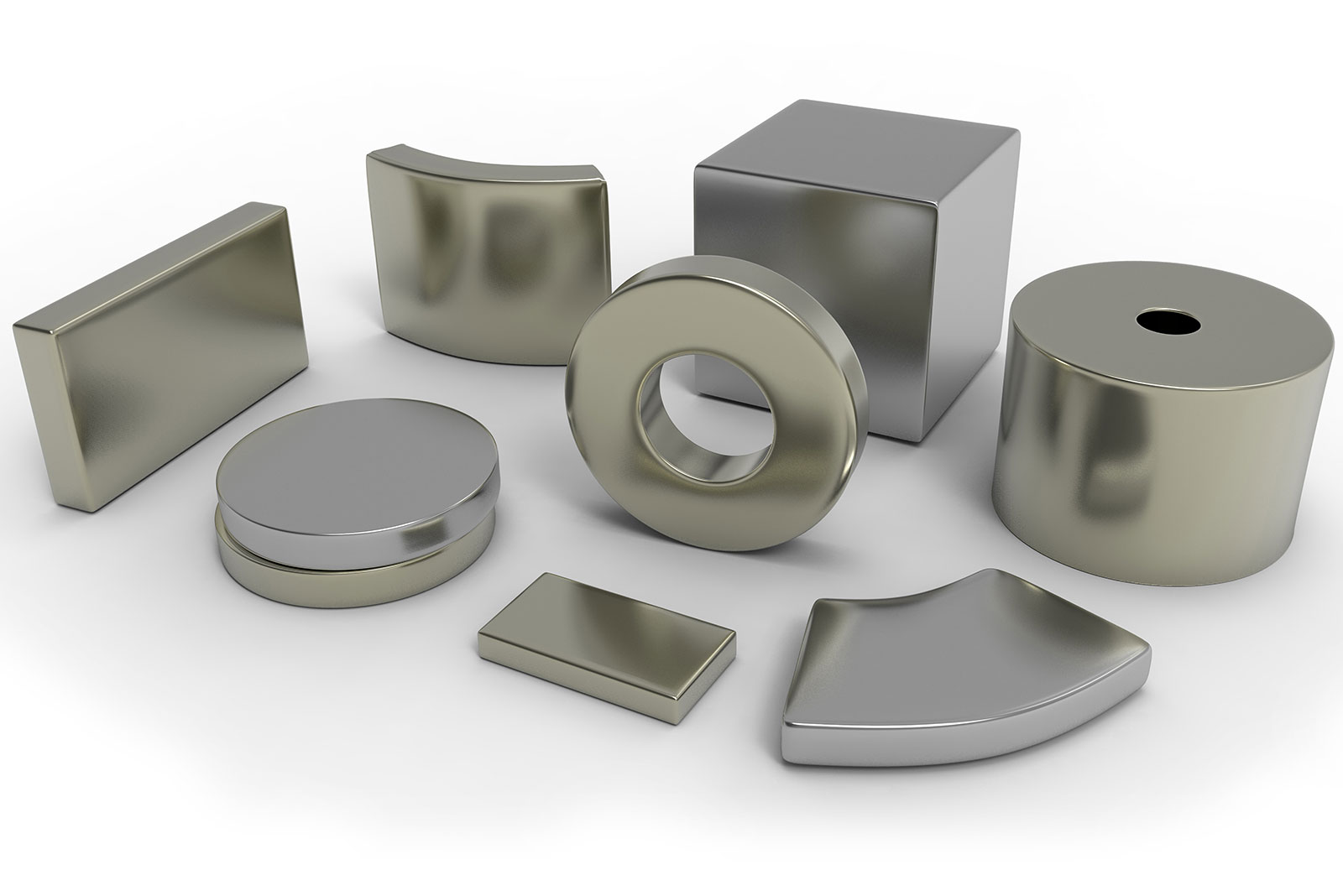

Wir liefern zugelassene Neodym-Seltenerdmagnete in verschiedenen Formen, Größen, Premiumqualitäten (von N30 bis N52) und Oberflächenbehandlungen. Unser umfangreicher Bestand an NdFeB-Magneten umfasst Scheiben, Blöcke, Streifen, Ringe, Stäbe und mehr. Nicht alle unsere Magnete werden auf dieser Website angezeigt. Wenn Sie den benötigten Magneten nicht finden können, kontaktieren Sie uns noch heute und unsere Mitarbeiter sorgen dafür, dass Sie den besten Magneten für Ihre Anwendung finden.

Abonniere jetzt

Verpassen Sie keine zukünftigen Updates! Abonnieren Sie uns noch heute!

©2024. Dongguan Pegaint Magnet CO., LTD. Alle Rechte vorbehalten.